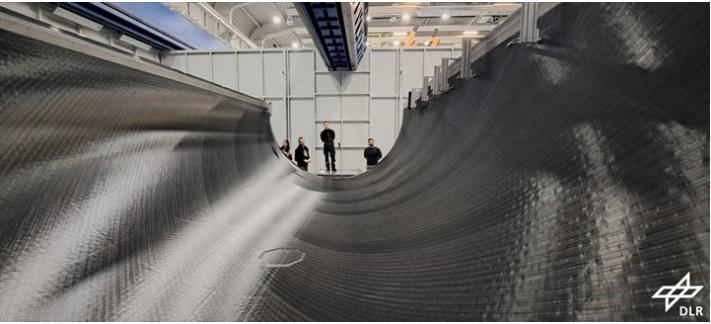

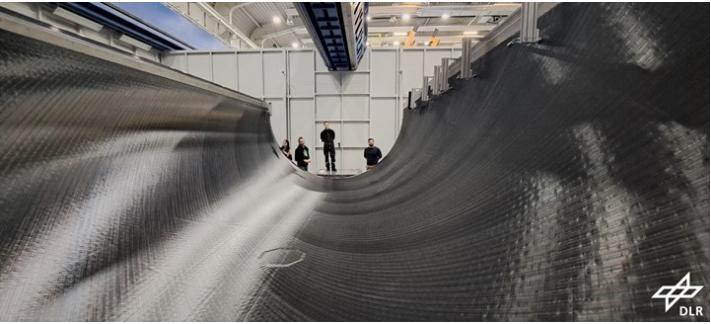

由清洁航空公司( Clean Aviation)资助的焊接MFFD机身演示机据称是由热塑性复合材料制成的已知大的航空结构。从2014年开始,项目合作伙伴空中客车(法国图卢兹)、Aernnova Aerospace(西班牙米诺诺)和Premium AEROTEC(德国奥格斯堡)寻求在减少浪费和成本的同时,显着减轻重量。

将上壳蒙皮(来自Toray Advanced Composites,荷兰Nijverdal)的Cetex TC1225低熔点聚芳醚酮(LM-PAEK)碳纤维热塑性预浸料)放置在TC1225 LSP膜上,该膜用相同的LM-PAEK基质浸渍。Laserline GmbH(德国Mülheim-Kärlich)提供的LDM二极管激光器和AFPT GmbH(德国Dörth)提供的多束铺设头进行了激光加热原位固结,以在Grunewald GmbH&Co.KG(德国博霍尔特)放置工具上实现光滑的表层。

DLR热塑性AFP高级专家表示:“我们的三个平行½英寸丝束放置末端执行器的理论吞吐量约为4.4千克/小时,相当于32小时的生产时间。”。“对于工业化生产,平行拖缆的数量将增加,以达到每月100架飞机的目标。一般来说,现场固结避免了真空装袋和所有相关任务,否则这些任务将占面板生产提前期的40%。”

测试壳的生产初于2022年4月完成,并整合了上壳的第六个框架。未来,Aernnova Aerospace交付的桁条将通过连续超声波焊接集成,Premium AEROTEC交付的框架和夹板将进行电阻焊接。