Mantis Composites(美国加利福尼亚州圣路易斯奥比斯波)席执行官Ryan Dunn表示,他和联合创始人David Zilar(席运营官)和Michael DeLay(席技术官)认识到复合材料市场在使用轻质碳纤维复合材料生产高度精细,高性能航空航天和国防零件方面的差距。

“在越来越大的航空航天结构中,甚至在具有大幅面增材制造的3D打印中,也有很多工作要做,但我们意识到需要更小,高度复杂,甚至为发动机,支架或其他其他复合材料公司没有承担的领域定制零件,“他说。

Dunn,Zilar和DeLay在加州理工州立大学(California Polytechnic State University)读书时相遇,并结合他们在复合材料、3D打印和商业方面的经验和教育,开发了他们公司定制设计的五轴连续光纤3D打印机,以及实现目标所需的商业计划和行业联系。

Dunn解释说,Mantis Composites于2014年正式成立并搬进了自己的工厂,该团队在2017年投入使用之前,努力优化其技术几年。“当被要求衡量自己时,我们喜欢说我们已经发展到10个人和24个机器人,”他说。

Mantis Composites的技术使用熔融长丝制造(FFF)3D打印系统,该系统本质上需要挤出由预浸渍的连续纤维/towpreg组成的长丝。该公司还开发了自己的专业设计软件,以建模和打印零件,并具有创建符合航空航天规格的详细组件所需的精度。零件可以印刷在一系列商业材料上,尽管Dunn指出主要使用碳纤维和高温热塑性塑料,如聚醚醚酮(PEEK)。

如今,Mantis Composites运营着三个增材制造(AM)单元,大打印量为18 x 20英寸,为每个项目提供定制设计/工程,打印,后处理,粘合和表面处理服务。据说光纤放置精度在±0.015英寸(±0.4毫米)公差范围内,经过加工或打磨等后处理后更低。

该公司的大部分商业和研发工作仍然在用于航空航天,国防或太空应用的相对较小,详细,高性能组件的范围内,每年每个部件的数量高达数百个。“我们专注于具有高纤维体积的超耐高温碳纤维热塑性复合材料,”Dunn解释说。零件经过高度设计的强度,刚度和热能力,已完成的项目包括飞机起落架零件,武器安装部件,支架和变速箱外壳。

案例研究:美国空军光束和支架

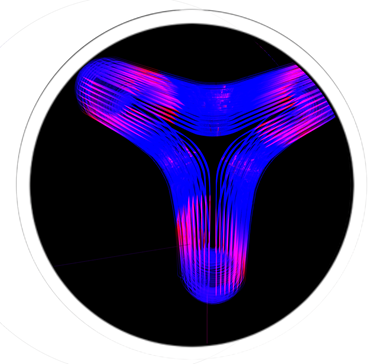

专门的设计软件用于精确的建模和打印。此图显示了为美国空军打印碳纤维/PEEK支架演示器的纤维路径。

在2018年至2020年期间,Mantis Composites与美国空军(USAF,华盛顿特区,美国)合作开发了用于光学太空望远镜的演示光束和支架结构。原始结构包括一个安装在管状桁架结构上的Invar连接器。该项目由美国宇航局喷气推进实验室(JPL)以及私营部门客户资助,旨在用集成的复合材料组件取代Invar连接器,该组件减轻了重量,并表现出较低的CTE(热膨胀系数),更适合太空中的热环境。

使用连续Hexcel(美国康涅狄格州斯坦福德)IM7光纤和索尔维(美国佐治亚州阿尔法利塔)PEEK,Mantis Composites打印了该组件,然后将其粘合到桁架结构上。“我们生产的是一种标准化的集成产品,针对空间进行了热优化,”Dunn说。

后的支架是一个空心的管状结构,重量是原Invar零件的十分之一,热膨胀率低八倍。

然而,该项目面临的一个挑战是控制纤维方向,特别是在中空管状部件的印刷方面。终,完成的部件形状与原来的Invar部件相似,重量仅为原来的英寸,热膨胀率低八倍。