技术拆解

8 轴联动 + IR 加热,精准拿捏可持续材料

这台机器人纤维缠绕机的核心竞争力,在于对 “复杂工艺 + 多样材料” 的兼容性与精准控制,每一个技术参数都瞄准可持续复合材料的生产痛点。

8 轴插补:解锁多场景零件制造

设备搭载 8 个插补轴,形成 “六轴机械臂 + 双轴控制” 的联动体系:六轴机械臂负责 ATP 头的精确铺带,双轴分别控制主轴旋转(调整缠绕角度)和放线眼移动(适配不同心轴)。这种设计能容纳从细小型氢能储罐到大型风电叶片部件的不同直径、长度心轴,打破传统设备 “一机能造一类件” 的局限 ——Mikrosam 明确表示,该系统可覆盖氢气储罐、航空结构件、风电复合材料等多类产品,恰好匹配 Cidetec 跨领域的研发需求。

±0.1 毫米公差:毫米级精度保障材料性能

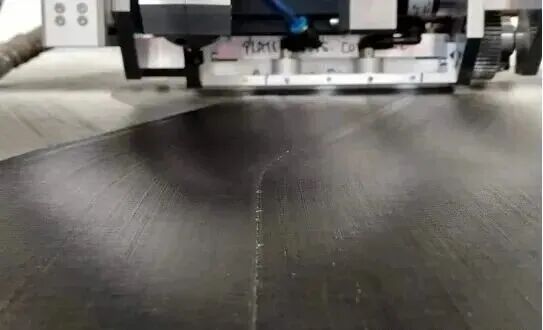

对可持续复合材料而言,纤维铺放精度直接影响回收效率与结构稳定性。该设备的单带铺放头支持宽度为 ½ 英寸(约 12.7 毫米)的热固性单向(UD)预浸带,放置公差控制在 ±0.1 毫米,相当于一根头发丝直径的 1/5。这种精度能避免纤维重叠或间隙过大导致的材料浪费,同时确保成型件在后续修复、再加工时的结构一致性 —— 这正是 Cidetec 3R 环氧树脂 “可修复、可再加工” 特性的关键支撑。

IR 加热 + 智能控温:解决预浸带粘合难题

为适配 Cidetec 的 3R 环氧树脂体系,设备集成了红外(IR)加热装置,可实时预热预浸带。其加热功率支持可编程调节,能根据铺层速度(最高适配高速双向铺放)动态调整温度,确保树脂在铺层过程中达到最佳粘合状态,避免因温度不均导致的分层问题。同时,紧凑型纤维卷轴架设计减少了材料在更换过程中的变形,换带停机时间缩短 30%,兼顾精度与生产效率。

此外,Mikrosam 的 Winding Expert 软件为设备赋予 “数字大脑”—— 通过模拟缠绕路径、编程工艺参数,可提前优化生产流程;质量控制系统则实时跟踪记录温度、铺放速度、张力等数据,为后续材料回收与性能分析提供数据支撑。

场景落地

从氢能储罐到风电叶片,三大项目贯穿三大领域

Cidetec 引入这台设备的核心目标,是推动其 3R 环氧树脂在关键领域的产业化,目前已明确三大应用项目,覆盖能源、航空、交通三大赛道。

CUBIC 项目:生物基材料造氢能储罐

作为优先落地的项目,CUBIC 聚焦 “生物基可持续复合材料” 开发,目标是用 Mikrosam 的纤维缠绕技术制造氢能(H₂)储罐 —— 这也是当前新能源领域的热门方向。传统氢能储罐多采用金属材质,重量大、耐腐蚀性弱,而碳纤维复合材料储罐虽轻便,但回收难度高。Cidetec 的 3R 环氧树脂可在储罐报废后实现树脂脱粘,纤维回收率大幅提升;配合 Mikrosam 设备的精准缠绕工艺,能进一步优化储罐的强度与密封性,助力氢能储运的 “轻量化 + 可持续” 转型。

Carbo4Power 项目:95% 回收利用率的风电叶片

在风电领域,Carbo4Power 项目计划用这台设备 + 3R 环氧树脂制造可持续风电涡轮机叶片。当前海上风电叶片面临两大痛点:一是维护成本高,二是报废后难以回收(传统复合材料叶片多采用填埋处理)。Cidetec 的 3R 环氧树脂可通过特定工艺实现 “按需脱粘”,使叶片材料回收率达到 95%;Mikrosam 设备的多轴联动能力则能适配风电叶片的复杂曲面(2D 及轻微 3D 几何形状),提升叶片的抗风载性能与耐用性,最终降低风电项目的全生命周期成本与环境影响。

GENEX 项目:航空级材料造检修面板

针对航空航天领域的 GENEX 项目,双方将聚焦 “下一代飞机复合材料结构的制造与维护”。Cidetec 已提前一年开展研发,不仅配制了航空级 3R 树脂,还开发了集成光纤传感器的预浸带 —— 这种智能预浸带可实时监测面板的应力、温度变化,提升飞机检修的安全性。而 Mikrosam 设备的高精度铺带能力(±0.1 毫米公差),能确保传感器与复合材料的精准结合,最终制造出兼具 “可持续性 + 智能监测” 的飞机检修面板,填补航空复合材料 “可维护性” 的技术空白。

行业意义

“设备 + 材料” 协同,破解可持续制造难题

这场合作的深层价值,在于打破了 “设备与材料研发脱节” 的行业现状 ——Mikrosam 的设备灵活性(可处理碳纤维、玻璃纤维、芳纶纤维及不同环氧树脂)与 Cidetec 的 3R 材料技术形成互补,为可持续复合材料提供 “从工艺到产品” 的完整解决方案。

Cidetec 表面工程副总监 Eva García Lecina 博士直言:“这台设备将帮助我们把 3R 环氧树脂的优势最大化,推动可持续复合材料在能源、航空航天领域的规模化应用。” 而 Mikrosam 副总裁 Vele Samak 则强调,设备的定制化能力是关键:“我们的机器能根据客户的材料特性调整工艺,这种灵活性让我们能共同应对全球绿色制造的挑战。”

对复合材料行业而言,这种 “设备商 + 材料研发机构” 的协同模式,或许将成为可持续转型的主流路径 —— 当设备能精准适配可回收材料的工艺需求,当材料研发能依托设备实现产业化验证,“高性能” 与 “可持续” 不再是矛盾体,而是可以通过技术协同实现的双赢目标。未来,随着氢能储罐、可持续风电叶片、航空智能部件的落地,这场合作或将为全球复合材料行业树立 “绿色制造” 的新标杆。