复合材料液体模塑成型工艺(LCM ),与基于预浸料的制造技术存在显著不同。在LCM工艺中,树脂和增强纤维在同一成型操作中结合并固化,为结构件制造商提供了不同的加工路线。

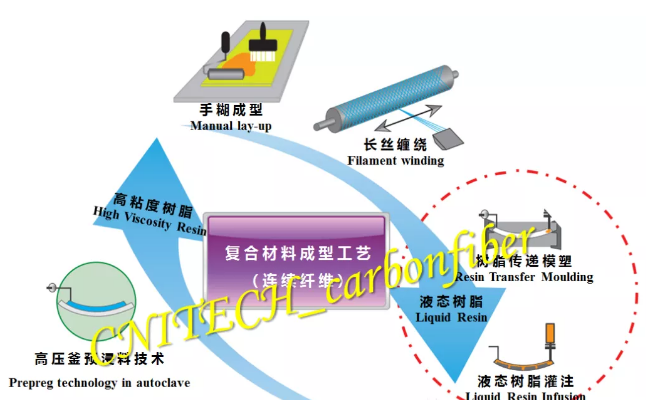

图 常见的连续纤维增强复合材料成型技术

近年来,已经开发了许多LCM工艺(图1),其中树脂传递模塑(Resin Transfer Moulding,RTM)、液态树脂灌注(Liquid Resin Infusion,LRI)和树脂膜灌注(Resin Film Infusion,RFI)是主要的也是常见的工艺。图2显示了LCM工艺的主要加工流程。

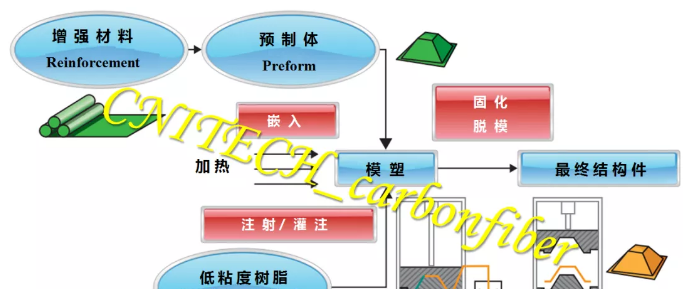

图2 LCM主要工艺流程

在大多数 LCM 工艺中,一种称为预制体(Preform)的预成型增强材料被放置在模具中并用树脂浸渍。浸渍路径可以是沿着平面、厚度或平面/厚度相结合。

虽然树脂的浸渍路径有助于确定所用LCM工艺的类型,但它不是重要的因素。注射(Injection)和灌注(Infusion)之间的主要区别在于模具的复杂性和施加的压力。

对于RTM,通常使用相匹配的金属工具,这可以为部件的每个表面提供良好的尺寸公差和表面光洁度,并且注射压力通常大于1bar。对于灌注,模具的一面将是一个灵活的真空袋,可以施加到零件上的大压力是大气压力。

LCM 工艺的主要优点是:

潜在的更高程度的零件集成

减少对高压釜和冷库的投资

降低运输成本

减少装袋、包装、修整和整理废弃物

缩短加工周期

适合更高的生产率

与预浸料相比,厚度精度和表面光洁度更好。