与金属和合金相比,连续纤维增强聚合物复合材料(CFRPC)由于重量轻、比强度高,已广泛应用于汽车、飞机和航天领域。类似空客A350XWB等世界先进机型使用的复合材料占材料总重量的50%以上。如果采用先进的复合材料代替普通钢材,整体结构重量可以减少60%。连续纤维增强聚合物复合材料3D打印技术的出现,让先进材料与复合复杂部件融为一体变为现实。

研究问答

Q

目前主要研究方向是什么?

A

主要研究连续碳纤维复合材料3D打印技术,包括连续碳纤维复合材料制备工艺及设备、相关增材制造工艺及设备,以及3D打印路径规划算法。

Q

研究的对象是什么?

研究重点是什么?

A

碳纤维材料被誉为“新材料之王”,作为国家新兴战略材料,具有轻量化、高比强度、高比模量、抗冲击性等特点,在国防军工、航空航天、高端装备、海洋工程、轨道交通、汽车等多个领域具有大量需求。使用3D打印技术替代传统的碳纤维铺放、手糊和铺放等成型方法,能在不需要模具的条件下实现复杂模型的生产制造,大大提高碳纤维零部件的生产效率并降低制造成本。

主要研究重点包含三部分:

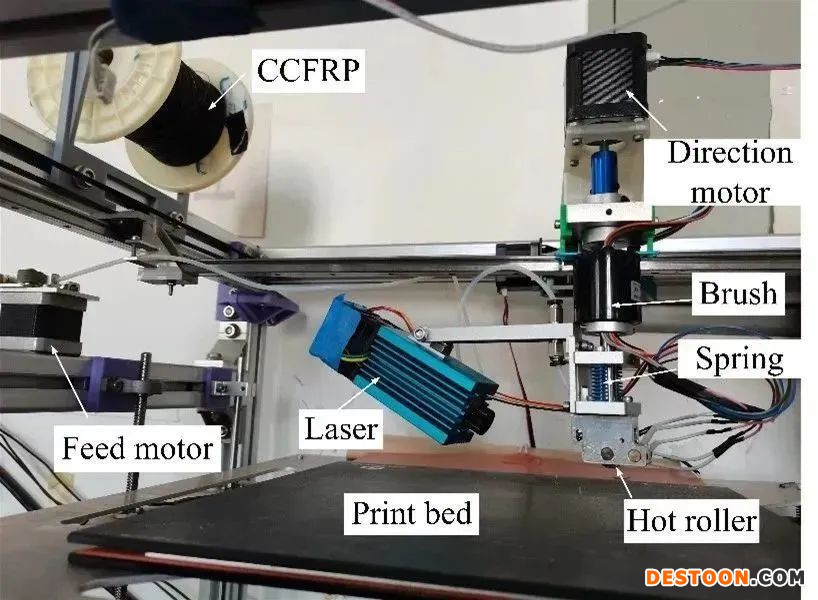

一是高性能高精度连续碳纤维复合材料的制备工艺;

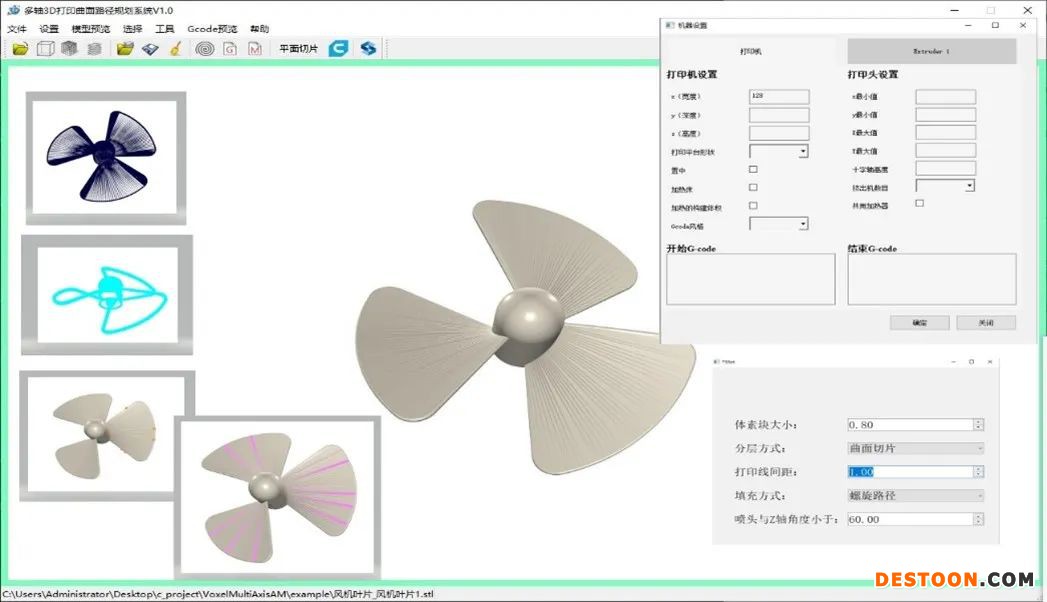

二是高效高速3D打印技术;

三是性能驱动下的路径规划方法。

Q

之前的技术有什么局限性,

面临着什么样的问题?

A

问题一:

传统的制造方式需要模具,产品的迭代周期长;

问题二:

无法制造复杂零部件;

问题二:

成型效率低;

Q

我们通过什么样的方式实现了

对以前技术的创新。

A

针对问题一:

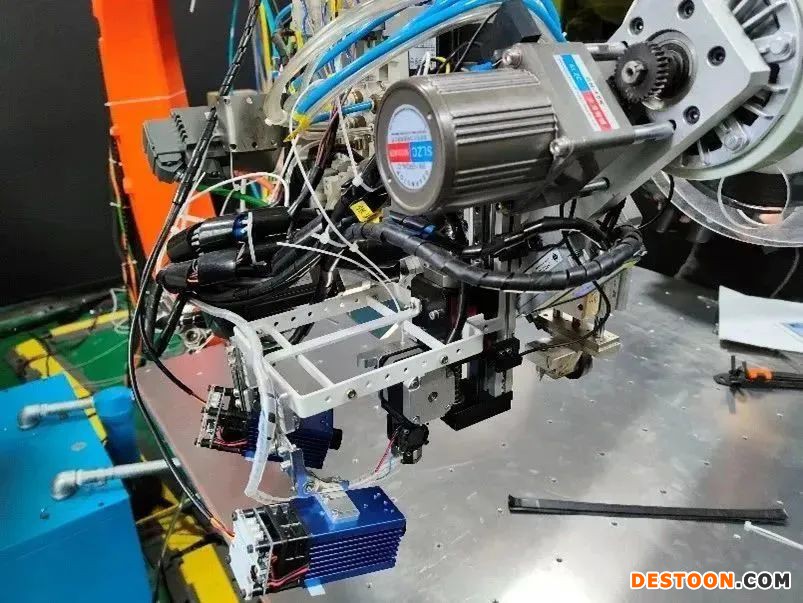

使用八自由度机器人打印系统,实现复杂模型的打印成型;

针对问题二:

采用激光加热,提高成型效率;

针对问题三:

自主研发控制系统与连续路径规划软件;

Q

目前团队有什么样的成果,

有没有与一些相关的企业进行合作?

A

成果:

基于自主研究成果和专利术,创建了公司

桌面级连续碳纤维3D打印机

工业级高温3D打印机

连续碳纤维复合材料制造设备

企业合作(湖北嘉一高科、同济医院、华科三维等):

医疗用手持原位皮肤修复设备

高温密封打印设备