纤维增强复合材料的注射成型过程是复杂的熔体流动和定型过程,成型过程中的工艺参数直接影响复合材料制品的性能。熊爱华等对短玻璃纤维增强聚合物注射成型中熔体流动充填过程和纤维取向规律进行模拟研究,发现纤维间相互作用对纤维取向有影响,相互作用系数越大,纤维的取向性越小。复合材料的注塑过程直接影响材料中的纤维分布、取向以及纤维的保留长度,Sharmam、刘绘龙等许多学者通过模拟计算对复合材料注塑过程中CF的取向规律以及纤维保留长度等进行研究。Christoph、陈业中和Li分别对玻璃纤维增强聚苯硫醚、玻璃纤维增强聚丙烯和玻璃纤维增强聚酰胺的注射成型条件进行研究,通过工艺优化显著提高复合材料的性能。薛东通过熔融挤出和注塑制备玻璃纤维增强长链聚酰胺,并通过复合材料注塑样品的性能评价筛选出PA1012/GF30作为替代PA12/GF30的优选材料。Kim等通过对复合材料的挤出和注塑工艺研究,得到高强度高刚性的CF增强液晶高分子聚合物(LCP)复合材料。目前,国内的热塑性复合材料的模拟计算、实验研究以及应用大多基于玻璃纤维增强复合材料展开,针对CF复合材料以及针对高温聚酰胺体系的注塑工艺研究较少。

本文通过双螺杆挤出制备得到PA10T/CF,并对注射成型过程中的工艺参数(成型温度、注射压力、射胶速率以及模具温度等)对复合材料性能及纤维保留长度的影响规律进行研究,这对高温聚酰胺复合材料的注射成型加工和实际应用具有指导意义。

1

实验部分(节选)

样品制备

将PA10T与助剂用高速搅拌混合机混合均匀;用双螺杆挤出机进行加工,将树脂组合物从主加料口进行加料,CF由侧加料口位置牵引加入,各组分进行共混挤出造粒;通过挤出参数设定使PA10T/CF质量比为70/30,样品CF质量分数30 %±0.5 %;挤出加工过程中,双螺杆挤出机各段温度范围为 320~340 ℃,通过熔融挤出得到PA10T/CF,将制备得到的粒料采用电热鼓风干燥箱在120 ℃条件下干燥 4 h;用注塑机进行样品制备,注塑机最大注射压力210 MPa,最大注射速率95 mm/s,实验中均以百分比表示;实验中调整的工艺参数包括注射压力、注射速率、温度;其中,样品1#~11#固定保压压力50 MPa,模具温度30 ℃;样品1#~3#注塑温度范围310~330 ℃,注射压力50 %,注射速率50 %;样品3#~7#注塑压力50 %~120 %,温度330 ℃,注射速率50 %;样品3#、8#~11#注射速率范围50 %~90 %,温度330 ℃,注塑压力50 %;样品12#保压压力设定80 MPa,样品13#模具温度设定90 ℃,其他参数为注射速率70 %,注射压力50 %,注射温度330 ℃。

性能测试与结构表征

纤维长度分布测试:采用管式炉对复合材料样品进行煅烧;在氩气气氛下采用10 ℃/min升温速率将温度升至600 ℃,恒温30 min,取煅烧后热失重的残留物用去离子水进行分散,得到短CF悬浮分散液;吸取少量分散液滴加在一次性表面皿上,采用纤维长度分布仪对表面皿上CF分散液进行观察分析,利用FilDAS软件统计并计算纤维长度及长度分布;取少量CF悬浮分散液滴加至载玻片后,待水分挥发后,采用激光显微镜对载玻片上的CF进行观察分析;

复合材料力学性能测试:按照ISO 527⁃2:2012测试拉伸强度和断裂伸长率,样条规格型号为1A型,夹具间距115 mm,拉伸速率10 mm/min;按照ISO 179⁃1:2010测试简支梁缺口冲击强度,缺口类型为 A型,试样规格(80×10×4)mm,摆锤标称能量4 J,冲击速率2.9 m/s;按照ISO 178:2019测试弯曲性能,试样规格型号(80×10×4)mm,跨距64 mm,测试速率2.0 mm/min;

黏度分析:通过毛细管流变对不同温度和剪切速率下PA10T/CF复合材料的黏度变化进行分析;

热失重分析:取 5~10 mg 样品,在氮气气氛下,以20 ℃/min升温至 800 ℃,分析样品残重并计算CF含量,本文研究的PA10T/CF复合材料CF含量为30 %±0.5 %;

形貌分析:将样品在液氮中低温淬断后对材料断面进行喷金处理后,采用扫描电镜对复合材料断面的形貌进行观察分析。

2

结果与讨论

2.1

注射温度对PA10T/CF性能的影响

注射温度是影响注塑过程中复合材料流动性的关键因素之一。表1所示为不同螺杆温度条件下,注射成型的PA10T/CF复合材料的力学性能。从图中可知,当注射温度设定为310 ℃时,制备的复合材料的力学性能较低,材料拉伸强度和弯曲强度分别为232 MPa和325 MPa。这是因为对于PA10T/CF复合材料,其基体PA10T具有较高的熔点,310 ℃条件下没有完全塑化熔融,同时高含量CF也会显著降低熔体的流动性。随着注射温度提高至330 ℃,复合材料的拉伸强度达到255 MPa、弯曲强度为360 MPa,常温冲击强度也从6.6 kJ/m2提高至7.5 kJ/m2。

表1 注射温度对PA10T/CF注塑样品力学性能的影响

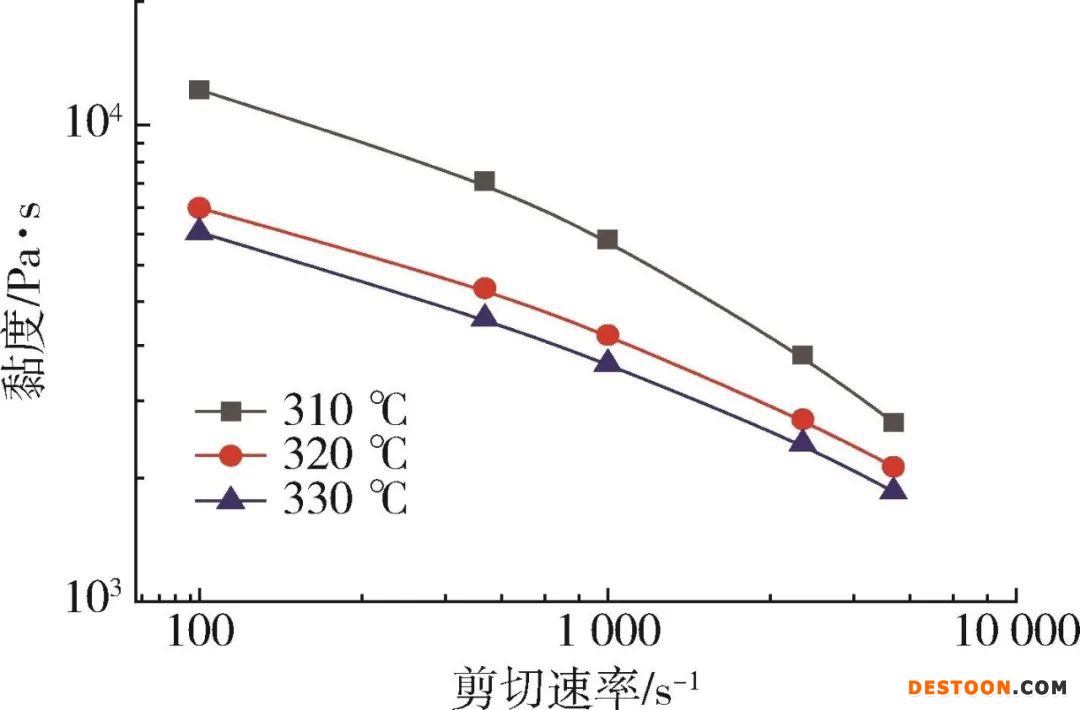

不同温度和剪切速率下PA10T/CF复合材料的黏度变化如图1所示。由图1中不同温度下的黏度⁃剪切速率变化曲线可知,PA10T/CF复合材料在310 ℃时黏度较高,且PA10T/CF复合材料的黏度变化对温度的敏感性高。在相同剪切速率(100 s-1)下,当升高温度至330 ℃,PA10T/CF复合材料的黏度明显降低。同时,通过流变曲线还观察到,当注塑温度高于320 ℃后,继续升高温度复合材料的黏度变化较小。比较320 ℃和330 ℃注塑条件的PA10T/CF复合材料其拉伸和弯曲性能接近,冲击强度有小幅度提高。

图1 不同温度下PA10T/CF复合材料的流变曲线

当熔体黏度较高时,熔体作用在纤维上的剪切力较高,造成纤维断裂程度提高,使树脂基体中CF的保留长度减小。同时,流场中的熔体对CF分散存在抑制作用,不利于纤维沿流动方向的取向。提高注塑温度后,使PA10T/CF复合材料能够充分塑化熔融,熔体流动性提高,有利于CF的分散和取向,且熔体对纤维的剪切摩擦作用下降,纤维断裂的程度减小,因此表现为PA10T/CF复合材料的力学性能提高。

2.2

注射压力对PA10T/CF性能的影响

在复合材料的注塑过程中,由螺杆向前运动注射熔体进入模具,通过注射压力为熔体充填型腔提供所需推动力,注射压力以及注射速率对熔体在模具中的流动和充模起决定性作用。复合材料在熔融状态下受到压力作用会减小聚合物分子的自由体积,增大分子间作用力使熔体黏度发生变化。因此,通过注射压力的设定可以影响熔体的流动性,使纤维沿流动方向上的取向程度提高,进而调控纤维的取向分散和保留长度。

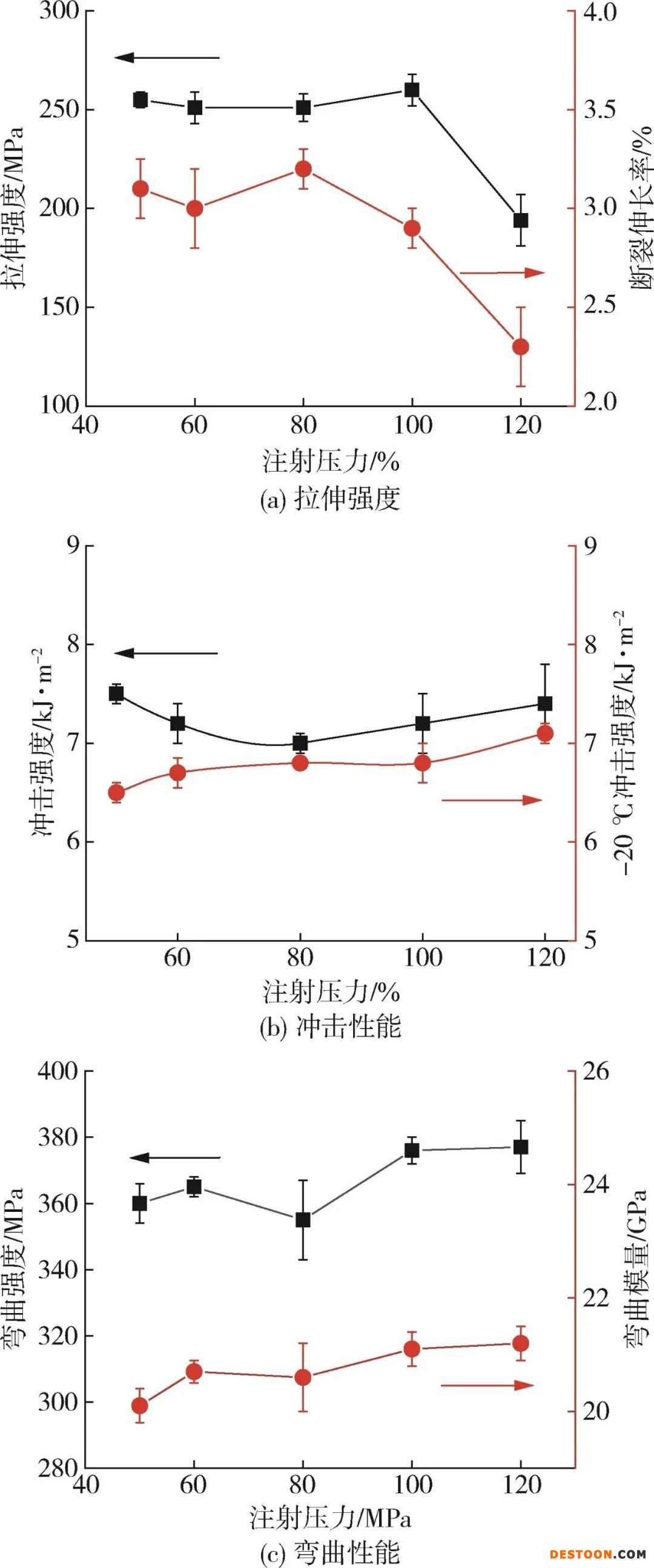

通过调整PA10T/CF注塑工艺参数,在不同注射压力条件下制得复合材料样品并进行材料性能测试,其结果如图2所示。注射压力50 %时,PA10T/CF复合材料的拉伸强度、缺口冲击强度和弯曲强度分别为255 MPa、7.5 kJ/m2和360 MPa;当注射压力逐渐增大至120 %,其拉伸强度显著下降至194 MPa;冲击强度变化不大,强度值范围在7.0~7.5 kJ/m2之间;PA10T/CF复合材料的弯曲强度及模量则随着注射压力的提高而波动变化,有小幅度提高的趋势。

图2 注塑压力对复合材料力学性能的影响

对于纤维增强复合材料,在施加载荷条件下,纤维长度和取向影响复合材料的拉伸性能。Denault根据Kelly⁃Tyson应力传递理论对非连续纤维增强复合材料中的拉伸强度建立预测模型,认为纤维的长度以及长度分布对复合材料的拉伸强度有重要影响。只有大于临界长度的纤维才能有效抵抗外力载荷对材料的破坏。因此纤维保留长度对于材料的性能至关重要。注射成型时纤维受到的来自螺杆剪切以及熔体摩擦的作用力是纤维断裂的主要原因,提高注塑压力能够一定程度提高纤维取向,但同时也会增大纤维所受作用力,导致纤维断裂长度降低。这2种影响相互竞争,当压力过高时由于纤维断裂造成的破坏严重而出现拉伸强度的显著劣化。此时材料弯曲性能的小幅提高可能是纤维沿熔体流动方向的取向度有一定的提高。因此,对于PA10T/CF复合材料的注射成型过程,通过注射压力来提高纤维取向的作用效果较不明显,但压力过高会显著降低材料的拉伸性能。

2.3

注射速率对PA10T/CF性能的影响

注射速率是决定熔体在模具中流动性的另一关键因素。在固定其他注塑条件下,将注塑速率设定在最大注射速率的50 %~80 %范围之间,制备PA10T/CF复合材料并对材料性能进行测试和表征,结果如图3所示。由图3各个曲线可知,随注射速率提高,材料的拉伸强度呈先升后降的趋势,常温和低温下的缺口冲击强度呈小幅度降低的变化,材料的弯曲强度和模量随注射速率提高而呈起伏波动。当注射速率为最大注射速率的50 %,PA10T/CF的拉伸、冲击和弯曲强度分别为255 MPa、7.5 kJ/m2和360 MPa;随注射速率增大至70 %,材料拉伸强度和弯曲强度分别达到260 MPa和365 MPa,冲击性能也基本保持。随着注射速率继续提高,材料性能开始下降。聚合物熔体在流动过程中,注射速率越高,产生的剪切热越多,使熔体黏度下降,降低熔体对纤维的限制,有利于纤维沿流动方向取向,有利于材料拉伸强度的提高。但当注射速率越高,熔体在模腔中受到的剪切力越大,纤维受到破坏越严重,使纤维平均长度减小。此外,较高的流动速率会导致保压阶段熔体的内应力变大,会增加对纤维的破坏程度,导致材料强度及模量下降。