PAN基碳纤维制造过程

日期:2023-10-16

来源:碳纤维复合材料制作与加工 浏览:

379 评论:0 核心提示:1950 年,Houtz 发现,将杜邦公司生产的一种商品名为 “Orlon” 的聚丙烯腈 (polyacrylonitrile,PAN) 纤维在空气中 200℃ 下加热 16~20h,在此过程中纤维的颜色从白色逐渐变成黄色、棕色并最终变为黑色。这种黑色的纤维即使在本生灯的火焰下也不会熔化或者燃烧,这是PAN作为初始原料获得预氧化纤维和碳纤维的最早记录。

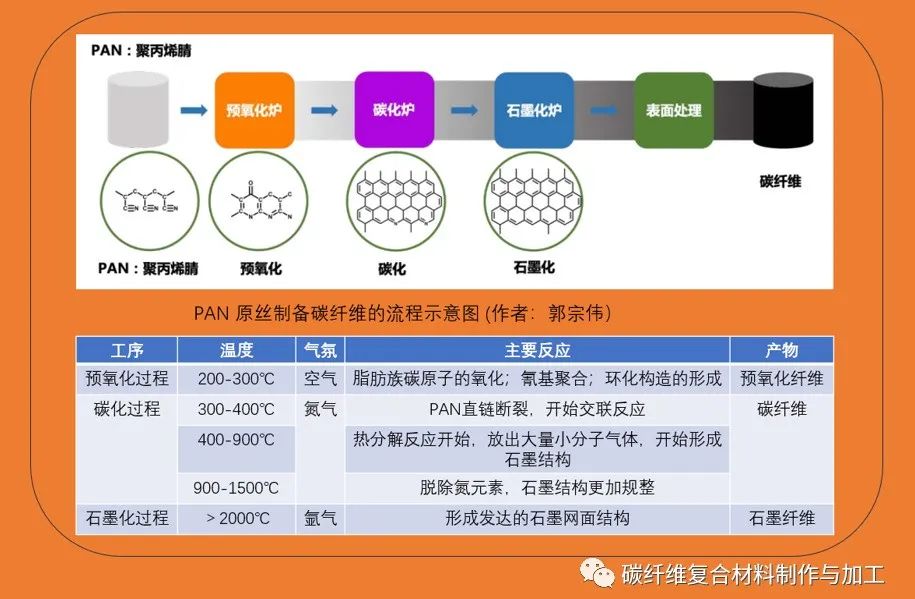

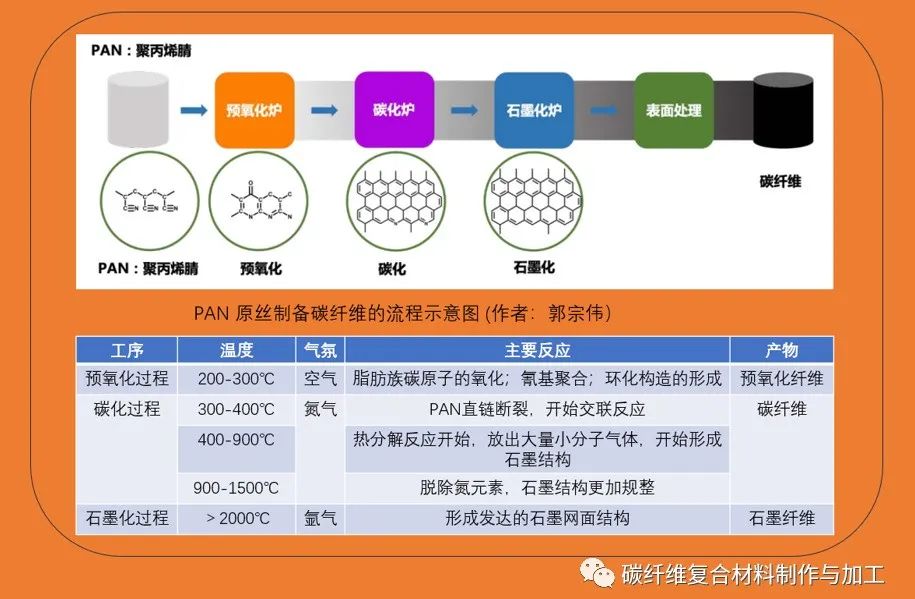

1950 年,Houtz 发现,将杜邦公司生产的一种商品名为 “Orlon” 的聚丙烯腈 (polyacrylonitrile,PAN) 纤维在空气中 200℃ 下加热 16~20h,在此过程中纤维的颜色从白色逐渐变成黄色、棕色并最终变为黑色。这种黑色的纤维即使在本生灯的火焰下也不会熔化或者燃烧,这是PAN作为初始原料获得预氧化纤维和碳纤维的最早记录。20 世纪 60 年代,在全球范围内碳纤维行业取得技术突破,日本进藤昭男发明了以聚丙烯腈(PAN)纤维为原料,经过预氧化和碳化处理制取碳纤维的方法,为碳纤维工业化发展奠定了基础。在最早对 PAN 基碳纤维工业化成功的英国,英国皇家飞机研究院(RAE)在 1967 年年底获得了 1t 的碳纤维产品。典型的聚丙烯腈基碳纤维是通过聚丙烯腈原丝经过一系列高温热处理变为 碳纤维的过程。主要包括原丝的制造、预氧化、碳化、石墨化等过程(碳纤维的生产速度与原丝生产速度差别很大,一般原丝的生产速度可以达到 60-300m/min,但是碳纤维则基本小于10m/min)。其中,预氧化过程是承上启下的关键过程,温度、牵伸和时间等因素都直接影响所得预氧丝的质量和性能,也间接影响着最后碳丝的质量和性能。预氧化过程主要在 200-300℃ 下发生缓慢温和的氧化反应、环化反应和脱氢反应,原丝中的热塑性 PAN 线形大分子链逐渐转化为非塑性耐热的中间环状结构。氧化后的纤维密度可达1.3g/cm3以上,而要达到致密化的目标,一般预氧化过程纤维在氧化炉中的时间在一个小时以上。碳化过程是在预氧化过程之后的,温度区间为 300-1500℃,气氛为氮气。在碳化初期,氧化后的PAN纤维和大多数其他聚合物材料一样,分子链开始发生断裂,热分解反应开始,并释放出大量气体,石墨结构开始形成。随着过程的进行,碳元素含量迅速升高,石墨结构更加规整,体积收缩,形成具有良好性能的碳纤维。

石墨化过程在碳纤维的制造过程中并不是必要的,该过程的处理温度在2000℃ 以上,对能量的消耗比较大,且需要惰性气体氛围。但石墨化过程是制备高性能碳纤维的必要过程,石墨化处理以后,碳含量更高,纤维会具有更加规整的石墨结构,获得高弹性模量的碳纤维。

氧化方法有很多种,工业上主要使用电解氧化法,即将纤维作为阳极,连续通过电解槽,从而使纤维表面氧化,引入含氧官能团。该过程主要目的是改善碳纤维表面的表面参数,降低表面能,增加碳纤维与有机树脂的相容性。表面处理后还要对纤维进行上浆剂处理。一般情况下,上浆剂是以乳液形式施加到纤维表面,然后干燥固化,形成保护膜。上浆剂除了有集束效果以外,还可以大大提高纤维与树脂基材之间的亲和性。环氧树脂的巨大使用量使得环氧系上浆剂成为了碳纤维最主要的上浆剂。