Joby Aviation与A&P Technology、东丽先进复合材料公司和NIAR合作,最近进行了一项研究,比较使用传统纺织预浸料和编预浸料的翼梁的铺层。

Joby Aviation(美国加利福尼亚州圣克鲁斯市)自成立以来,已将自己确立为先进航空机动性市场的领跑者之一,并且没有放缓的迹象。2025年1月,Joby宣布已成功完成电动垂直起降(eVTOL)飞机尾部结构的静载荷测试,并根据型式检验授权进行了第一次联邦航空管理局测试,TIA是飞机开始商业客运运营的认证程序。Joby声称它是第一家完成TIA五个阶段中三个阶段的eVTOL制造商。2025年3月,Joby还宣布与英国维珍航空公司合作,在英国推出空中出租车服务。

Joby广泛使用复合材料制造eVTOL飞机。在准备商业运营的同时,Joby探索了如何扩大其制造规模。Joby最近与材料供应商东丽先进复合材料公司、A&P Technology公司和国家航空研究院合作,进行了一项时间研究,寻求优化飞机零件设计,以实现高生产率,同时满足成本和可持续性目标。该项目涉及部分翼梁的生产,并研究两种材料解决方案之间的制造时间和成本差异:A&P的TX-45连续+/-45°编织增强材料和东丽的TC380/T800HB 6K传统0°/90°纺织物预浸料。

初始材料迭代和测试

Joby当前的铺层方法包括倾向切割东丽TC380 0°/90°2×2斜纹纺织预浸料,以获得45°取向的铺层。Joby和东丽正在努力鉴定该材料(NCAMP材料规范NMS 380)。与此同时,Joby看到了一个潜在的节省材料的机会,用A&P技术的编织材料代替纺织材料。根据东丽热固性塑料产品经理尚特尔·卡马德斯的说法,替代方法使用相同的纤维和编织模式,但采用倾向45°,这有助于提高悬垂性,并将拼接需求降至最低。

A&P Technology的TX-45编织材料

Joby很早就对A&P Technology的编织材料感兴趣。据Joby的复合材料快速开发负责人罗里·吉芬介绍,他的团队首先开始在公司的原型飞机。该团队正在寻找连续+/-45°铺层,以简化铺层切割并减少总铺层数。他们最初用A&P的双模材料进行了实验,其中包括一种叫做轴的稳定纱线。然而,轴向限制了材料的悬垂性,由于其飞机外形复杂最终导致Joby决定Bimax。

A&P Technology接受了这一反馈,经过不断迭代,开发了TX-45,一种无轴心的纯45°织物,并于2023年联系吉芬的团队进行初步试验。虽然Bimax和TX-45都能实现更高效的处理,但TX-45在长、高纵横比零件上更具悬垂性。TX-45材料测试使用机身蒙皮层压模具从Joby的原型飞机-相同的条件,提出吉芬最初的悬垂性的关注。在一次成功的试验之后,随后的会议计划评估TX-45在Joby生产飞机上的应用。

Joby Aviation的复合材料和机身制造工程负责人奥雷利安·斯坦普尔说:“我们当时真的对TX-45很感兴趣。”。“不幸的是,当时我们没有足够的带宽在内部进行试验。”这导致Joby和A&P与NIAR接洽,在其位于堪萨斯州威奇托的工厂进行试验。在此基础上,开展了铺层研究。

该项目的范围是比较使用传统编织0°/90°2×2斜纹布加固的预浸料与使用A&P Technology的TX-45编织+/-45°2×2材料加固的预浸料。该研究可以证明两种方法之间的单批次等效性,并使Joby能够将TC380/T800HB 6K 2×2斜纹TX-45纳入其合格产品清单,即经测试和证明符合特定质量和性能标准的产品清单。

帘布层切割和配套

复合材料铺层中的铺层方向对平衡力学性能至关重要。由于机织物的自然卷曲(经纱保持平直而纬纱经历更多变形),纬纱方向的强度性能较低。为了抵消这一点,使用层镜像,以对称模式对齐层,以平均拉伸强度并确保结构完整性。因此,层切割和装配是制造复杂结构的关键步骤。铺层切割包括根据设计参数,使用手动或自动方法精确成型预浸料铺层。准确度对于确保纤维方向正确、减少浪费和保持结构完整性至关重要。切割后,对帘布层进行识别、分类、标记,并将其堆放在套件中,以便进行铺层。精心组织确保正确的顺序和方向,防止制造过程中出现错误。

手工铺放比较

TX-45时间研究的目标之一是比较铺层切割和配套的效率,以及产生的废料。向工程师提供了Joby机翼截面的2D切割文件,并要求他们从TX-45编织材料和东丽TC380 2×2斜纹纺织0°/90°预浸料中提取预浸料层,以进行铺层练习。

Joby的AFP高级制造工程师罗宾·约翰斯顿负责开发用于此试验的所需剪切文件和说明,他亲自在NIAR支持试验。从TX-45材料中提取了八层,每层长12英尺。制作了八层相同序列的TC380机织材料叠层,每层由每层中的四到五个接头组成。记录材料切割、装配和手动铺放时间,以比较两种材料类型在制造示范零件期间的效率。

Raku工具SB-0451是Ramf集团的可加工板材品牌,用作低成本工具材料选项。

为了保持一致性,两种方法都有四名经过培训的工作人员参与,并对工艺进行监控,以记录每层的铺层时间、工艺的稳健性和最终零件质量。零件的轮廓几何结构规定,每层必须从模具中心开始,向下覆盖到内外半径。

技术人员报告说,由于模具表面的低粘性,直接接触模具的初始铺层在两次试验中都很难铺设。加热有助于固定第一层。

在研究过程中,编织材料在拉伸时比纺织材料表现出更大的柔韧性(悬垂性和适形性),并且产生的褶皱明显较少,褶皱可能导致零件缺陷。此外,这项研究表明,更具挑战性的是,以消除皱纹纺织斜纹材料和需要额外的时间花在仔细奠定了每个部分,以确保有效的重叠。在TX-45编织翼剖面上,最终零件的质量和均匀度要高得多。

NIAR技术人员拼接翼梁的一部分叠层

纺织材料的拼接要求也提出了挑战。当使用传统预浸料铺设12英尺截面时,必须仔细引导每个拼接件,以符合拼接要求,并保持中心线至两侧均匀的悬垂长度。

使用TX-45材料,消除了拼接要求。因此,帘布层切割任务更简单,操作Gerber切割机所需的专业知识也减少。更简单的铺层提取和配套大大减少了切割过程中出现错误的机会,这也转化为减少了制造过程中的浪费。

事实上,最大限度地减少浪费是Joby时间学习背后的一大动机。结果表明,在纺织斜纹材料切割过程中收集的废料量明显高于TX-45材料,这主要是由于纺织材料的拼接要求。虽然拼接是套裁的,以最大限度地减少浪费,但仍然存在数量不均的带有角度形状的拼接部分,这些角度形状增加报废部分。

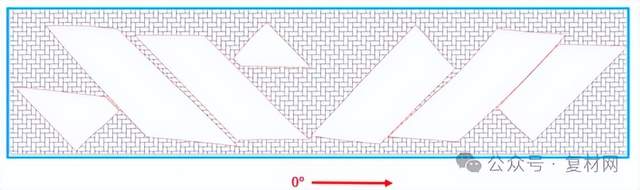

纺织0°/90°织物的双层顺序(+45和-45)套裁。

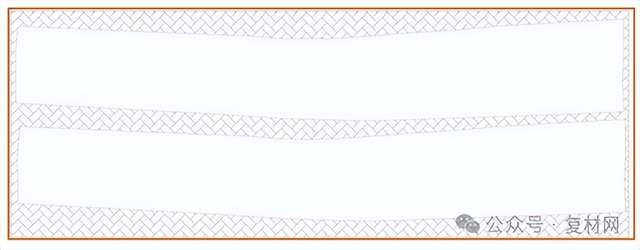

同时,A&P的TX-45材料显示废物收集率显著降低。NIAR工程师能够在切割过程中小心地套材铺层,以获得最大的卷的优势,并最终在提取铺层时产生约25%的浪费。相比之下,切割和装配传统的0°/90°纺织物预浸料可产生高达40%的废料。

使用TX-45编织物的+/-45°裁片。

总体而言,与传统预浸料相比,团队注意到使用TX-45编织材料完成零件所需的劳动力显著减少。此外,Joby报告说,TX-45完成制造任务所需的技能量较低,这表明简化了制造中的铺放工作。

预浸料浪费问题

碳纤维预浸料具有强度高、重量轻、耐久性好等 优点,在航空航天领域具有广阔的应用前景。然而,管理其废物提出了重大挑战。

废物可以迅速积累, 特别是在大批量生产环境中。因此,废物收集和管理需要谨慎处理。一旦收集了废料,就需要对其进行适当处理或回收。适当的废物收集不仅对效率很重要,而且对安全也很重要。在制造环境中,累积的废料会造成绊倒危险、火灾风险和其他安全问题。报废量也会显著增加最终零件成本。

废物产生量高–由于修整和生产效率低,大部分预浸料材料未使用。

有限的回收选项–传统的回收方法难以保持材料的原始属性,导致向下循环到低价值产品。

环境影响-预浸料废物通常含有不易分解的环氧树脂,如果焚烧,会导致填埋场累积和潜在的有毒排放。

监管挑战–严格的处置法规和危险品分类可能会增加航空航天制造商的成本和物流复杂性。

虽然正在探索更好地管理碳纤维预浸料废料的创新解决方案,包括在热解、溶解和再利用战略方面取得的进展,但在制造过程中减少生产废料的解决方案也是解决这一问题的一个重要方面。

追求简单和高效

最终,由合作伙伴进行的时间研究表明,使用TX-45可减少约40%的浪费和劳动力。手工铺放编织TX-45简化,需要较少的技术人员的努力,在较短的时间,并产生了更好的部分。最终铺层包括8个TX-45不间断铺层,而传统的0°/90°纺织预浸料需要32个拼接,以实现相同的长度和厚度。

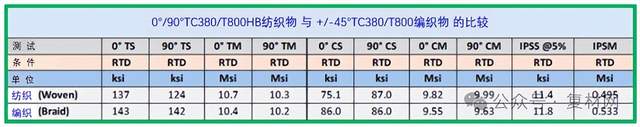

东丽公司进行的机械试验表明,采用TX-45编织织物生产的预浸料与采用更传统的0°/90°斜纹纺织物生产的预浸料具有很强的等效性。

东丽公司的材料科学工程师拉塞尔·柯克曼说:“TX-45编织物的质量给我们留下了深刻的印象。”。“预浸料非常容易,而且我们的预浸料质量也非常好。我们在筛选与传统纺织斜纹布材料等效的材料时所做的初步机械测试非常一致。因此,我们对结果非常满意。最终的目标是使其成为标准斜纹布的形式、适合性和功能替代品,我们在预筛选过程中所做的一切都指向了这一可能性。

0°/90°TC380/T800HB纺织物与+/-45°TC380/T800编织物的单批对批比较。如图所示,+/-45°编织织物中各纤维方向的抗拉强度性能相同,而与经纱相比,0°/90°纺织物在纬纱方向上表现出折皱。当铺设多层拼接45°纺织物以创建复合材料结构时,这种不匹配会加剧。通过减少装配复杂性和错误定位铺层的机会,可以通过减少质量审查的频率来提高速度,并最终提高首件质量。

根据Joby advanced development staff工程师约翰·格里吉乌斯的说法,进一步探索使用TX-45编织材料有许多优点,包括减少循环时间、减轻零件重量和减少所需拼接的数量,这意味着减少了检查点的数量——所有这些都提高了生产效率。“这真的应该成为一个行业标准,”他说。

斯坦普尔补充道:“从各个方面来看,都有很多好处。如果我们着眼于整个全球城市交通行业,只有降低飞机的总体成本,才有可能实现。能够将零件成本降低X倍,因为我们浪费更少的材料,并使用像TX-45这样易于使用的材料——这些都是巨大的收益,不需要太多困难就能实现。”

在快节奏的复合材料领域,先进技术不断改变着制造商生产高性能零件的方式。其中一项创新是从传统机织物向编织增强材料的转变,尤其是在机翼、翼梁和桁条等航空航天部件所必需的+/-45°临界方向。

传统方法的局限性

从历史上看,航空航天工业一直依赖0°/90°编织预浸料来创建离轴方向。这种方法虽然有效,但也带来了一些挑战,特别是切割和拼接效率低下。每个零件都需要精心的配套和处理,以对齐和拼接多个短件,导致大量的材料浪费,通常在30%到40%之间。工艺复杂性扩展到管理拼接位置的工程工作、配套的额外劳动力和严格的质量检查,以确保重叠接头的正确定向和对齐。

TX-45™简介:范式转换

进入TX-45™,这是一种专为+/-45°铺层改造铺层工艺而设计的编织织物。与纺织物不同,TX-45™具有连续45°结构,几乎无需拼接。这种无缝设计不仅通过减少劳动力和材料浪费简化了制造,而且提高了整体零件质量。TX-45™具有一致的厚度和均匀的粘合线,可最大限度地减少负载路径中的干扰,并优化结构完整性。

释放效率

TX-45™的好处不仅限于减少废物和提高质量。由于简化了搬运和加工,制造商在劳动力、材料使用和显著降低设备成本方面节省了40%。TX-45™的连续性允许更快的铺放速度和更好的可持续性,符合行业对效率和环境责任的要求。

转变航空航天制造业

实际上,TX-45™有助于轻松创建复杂的高强度零件。其固有的悬垂性和均匀的张力在两个方向上使其成为理想的形状复杂的几何结构,而不损害性能。无论是减轻寄生重量还是增强结构可靠性,TX-45™都在复合材料制造领域树立了新的标准,使制造商能够实现更轻、更强和更具成本效益的解决方案。

结论:拥抱未来

随着航空航天和其他行业对性能和效率要求的不断提高,TX-45™等材料成为创新的证明。通过为+/-45°层采用编织织物,制造商不仅提高了其底线,而且为复合材料制造业的可持续未来铺平了道路。拥抱向TX-45™的转变,并在工程、生产和性能方面发掘新的可能性。借助先进的编织复合材料技术,加入迈向更智能、更高效明天的旅程。

原文,1.《Aerospace prepregs with braided reinforcement demonstrate improved production rates, cost》;2.《Embracing Innovation: The Evolution of Braided Fabrics in Composite Manufacturing》

portant;">杨超凡