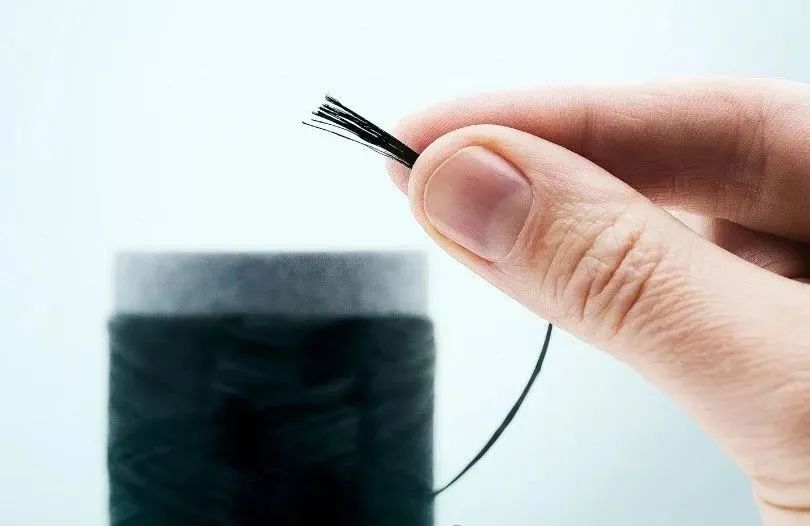

传统碳纤维的生产长期依赖石油化工产物聚丙烯腈(PAN),而纤维素基碳纤维的诞生打破了这一局限。作为植物细胞壁的主要成分,纤维素是地球上储量最丰富的天然高分子材料,这让新型碳纤维从源头就具备了可持续优势。目前,实验室已能生产出直径小于4微米的纤维,其机械强度、导电性能和耐热性均达到传统碳纤维水平。

在生产工艺上,这项技术展现出显著的创新优势。首先,原料转化路径成熟——纤维素可通过粘胶法、莱赛尔法等现有工业工艺制成连续长丝,无需重建全新生产体系。研究人员发现,在纺纱阶段加入木质素等添加剂,能大幅提升后续碳化过程的碳产率;而纤维素本身的多孔结构,则让它能高效吸附功能性添加剂,为碳化做好充分准备。

更关键的是,Fraunhofer IAP研发的催化系统实现了“降本增效”的突破:它将碳化温度降低1000多摄氏度,不仅缩短了生产时间,还把碳产率从传统工艺的15%(重量比)提升至45%。通过调节纺纱参数,还能精确控制纤维结构——从取向度、结晶度到横截面形态(圆形、椭圆形、叶片状等)均可定制。其中,叶片状横截面的纤维因比表面积大,特别适合制作液流电池电极、燃料电池气体扩散层等多孔导电部件。

这项研究是德国“劳西茨碳实验室工厂”计划的核心项目,由联邦经济和能源部资助,并得到劳西茨经济区域有限公司的支持。目前,中试测试已验证技术可行性,而依托该计划覆盖从原材料到复合材料部件的完整产业链基础设施,纤维素基碳纤维正稳步迈向工业化量产。

从实验室的微观纤维到规模化生产的蓝图,纤维素基碳纤维不仅解决了传统材料的环保痛点,更凭借可调控的性能打开了新的应用领域。随着工业化进程的推进,这种绿色新材料有望在新能源、高端制造等领域发挥关键作用。