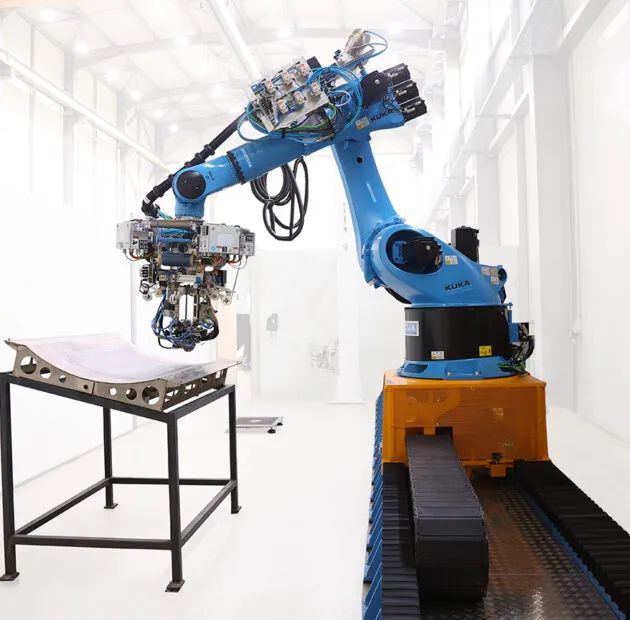

Mikrosam的自动化光纤放置机

这一创新系统专为提升卡尔邦航空航天公司的研发能力而设计,能够以卓越的精度和效率生产高性能热塑性复合材料部件。这一技术进步有望满足航空工业对制造轻质且坚固部件的更高速率的需求。

在马其顿的FAT Mikrosam工厂期间,卡尔邦航空航天公司团队

AFP工作单元的主要特征

Libra系列AFP机器为自动纤维铺放提供了全面的解决方案,包括:

-

多材料AFP头:能够加工热固性、热塑性和干纤维UD预浸带,确保生产的多功能性和灵活性。

-

先进的加热系统:集成激光加热与多个高温计和快速热成像仪,用于热塑性塑料,以及红外加热用于热固性预浸料,确保最佳的材料固结和质量。

-

质量控制系统(QCS):实时监控和报告生产参数,以实现可追溯性和质量保证,符合航空航天业的严格标准。

-

MikroPlace软件:用于无缝零件设计和生产计划的离线编程和仿真工具,提高效率并缩短生产时间。

-

灵活的升级:可选择自动头交换、刀具旋转轴和与更宽磁带(½“)的兼容性,以实现未来的可扩展性,确保系统能够适应不断变化的研发和制造需求。

-

自动头部交换系统:允许Qarbon在未来用额外的AFP头部或末端执行器升级AFP工作单元。

满足卡尔邦航空航天公司的高标准

AFP工作单元是根据卡尔邦航空航天公司的具体要求量身定制的,结合了Mikrosam的工程专长和业界领先的技术。其供应范围包括一个多材料AFP头,该头在铺设拖缆时配备激光加热和压实功能,同时保持恒定的拖缆张力以确保精确的材料放置。系统处理复杂几何形状的能力,加上闭环热控制,确保了质量的一致性并减少了材料浪费——这些是航空航天应用的关键因素。

“我们很高兴支持卡尔邦航空航天公司使用这种先进且多功能的AFP解决方案,以适应不同的制造工艺和材料,”Mikrosam副总裁Vele Samak表示。“结合卡尔邦航空航天公司在制造热塑性零件方面的专业知识,我们相信这一新增将加快零件开发并打开新市场。”

Mikrosam在卡尔邦航空航天公司安装的AFP工作单元标志着该公司在推进其复合材料制造能力方面迈出的重要一步——特别是对于热塑性技术如感应焊接和Helios™防冰保护。

新系统支持积极的研发项目,同时定位卡尔邦航空航天公司将先进的热塑性工艺过渡到未来的生产计划。它能够制造复杂的、高性能的复合材料结构,是Qarbon战略的关键部分,以支持商业和国防应用中不断变化的需求。

AFP机器提高了热塑性加工的精确度和重复性,使其成为子组件制造和扩展新技术的理想选择。通过将Mikrosam的自动化能力与东丽行业领先的热塑性材料相结合,卡尔邦航空航天公司能够加快开发时间表并降低未来认证努力中的风险。

“这个系统是我们未来的战略性投资,”卡尔邦航空航天公司研究与技术经理John Hannappel说。“它不仅提高了我们开发和验证热塑性材料的能力,还加强了我们支持未来国防和商业项目的能力,提供可扩展的高性能解决方案。”

与东丽公司的合作

卡尔邦航空航天公司与东丽合作,利用其高质量的复合材料来进一步提升航空航天部件的性能和可靠性。这种合作凸显了使用最优质材料和先进制造技术以实现热塑性飞机部件卓越机械性能和耐久性的承诺。

东丽Cetex®热塑性预浸料和UD带具有独特的树脂分布和高一致性纤维排列,使材料非常适合大型结构部件,同时消除了加工步骤并最小化了整体成本。它提供了一系列广泛的纤维树脂组合,并满足航空航天OEM的严格规格。

“我们自豪地继续支持卡尔邦航空航天公司作为其战略材料合作伙伴。新AFP工作单元的加入标志着一个激动人心的进步——增强了卡尔邦航空航天公司的能力,并为他们在市场上的显著增长奠定了基础,”东丽首席执行官Steve Mead说。“我们荣幸地看到东丽的先进材料将有助于这一关键项目的成功。”

对开发创新型热塑性飞机部件的承诺

Mikrosam在卡尔邦航空航天公司成功整合的AFP工作单元,结合东丽的高级材料,代表了创新热塑性飞机部件开发的重要一步。通过将先进的AFP技术与高质量材料相结合,这些公司准备彻底改变航空航天行业的制造过程,确保更快的生产时间、减少浪费并提高组件性能。