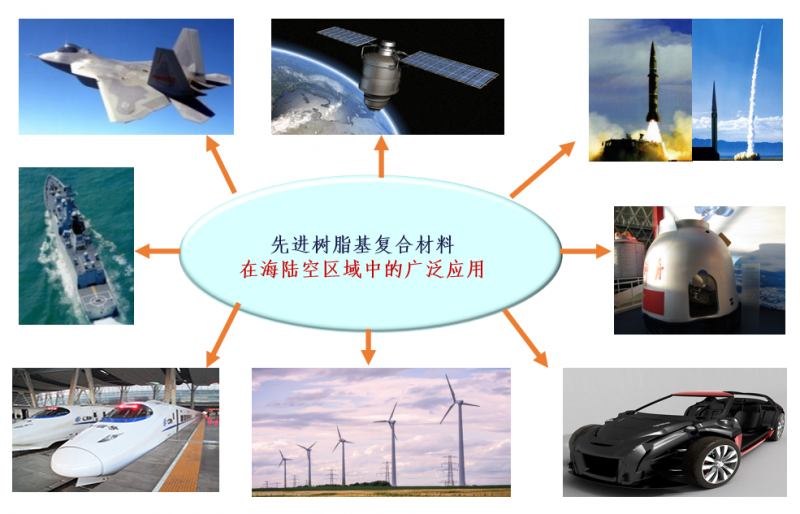

纤维增强的环氧树脂、酚醛树脂、双马来酰亚胺树脂、聚酰亚胺树脂、氰酸酯树脂等高性能树脂复合材料已在复合材料行业中发挥极其重要的作用,但这些树脂的耐热性不高,满足不了现代技术发展的需求。随科学技术的高速发展,航空航天等尖端行业对高性能树脂复合材料提出了更严更高的要求,不仅要求树脂复合材料易成型、绿色节能(可低温固化),而且要求树脂复合材料可耐更高温度,且赋有耐烧蚀、防热、透波、隐身等功能特性。因此,耐高温树脂成为高性能复合材料重要发展方向。

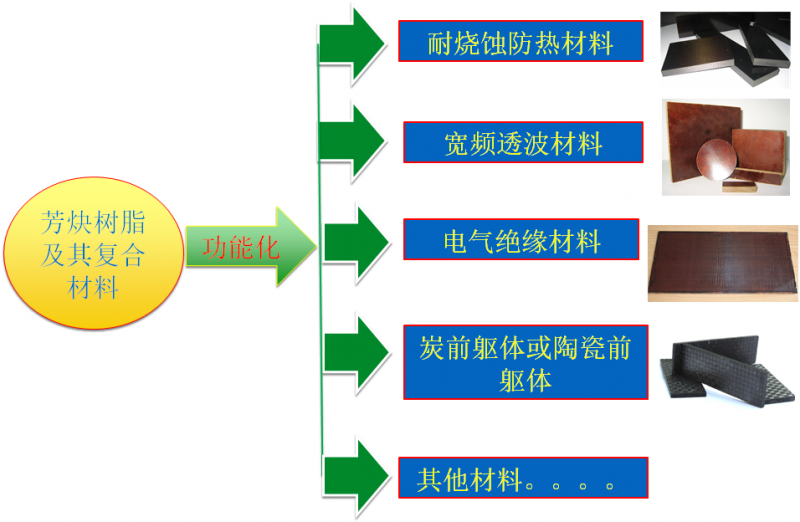

上世纪 70年代,美国材料科学家开发了炔基封端聚酰亚胺,并成功获得应用,该类树脂具有高的耐热性,但加工性受限;到了80 年代,美国开发了聚芳基乙炔树脂,主要用于制备碳/碳复合材料;90年代日本报道了含硅芳炔树脂,发现热固化后的含硅芳炔树脂具有极其高的耐热性,热分解温度高达860℃,但加工性受限,力学强度不高。华东理工大学在上世纪90年代和新世纪初相继开展了聚芳基乙炔树脂和含硅芳炔树脂的研究工作,在分子结构设计的基础上,发展了新型结构的芳炔树脂,综合性能得到大幅度提升,并实现了工程化制备和应用。创新研制的芳炔树脂,以绿色易加工、低介电、高热分解温度和残留率等为特征,可在低于200℃下固化成型,固化过程中无小分子放出,其固化物介电常数低于3.0,分解温度高于500℃,无机杂化的含硅芳炔树脂耐热性更高,热分解温度高达640℃,是目前热固性树脂中热稳定性高的树脂,适用复合材料RTM成型、模压成型等工艺,可作为耐烧蚀防热、宽频透波、高温绝缘等功能或功能结构一体化复合材料的树脂基体,也可用作陶瓷前躯体、封装等材料,展现出很好的发展潜力和应用前景。