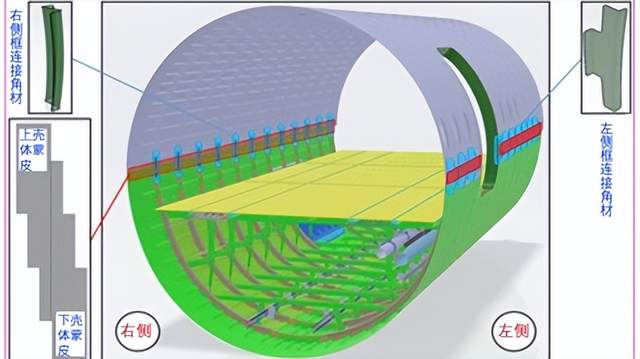

完成8米长的热塑性复合材料(TPC)机身,包括MFFD右侧(RH)纵向机身接头的连续超声波焊接(左)和上下机身框的电阻焊接(右)。

多功能机身演示器是一个为期约10年的清洁天空2(现在的清洁航空)项目,它生产了最大的飞机结构——一个直径为8×4米的机身段——完全由热塑性复合材料制成。此外,其无数零件被焊接在一起,旨在展示“无尘组装”,这可以消除在复合材料主要结构中钻孔和安装紧固件的多步过程链、劳动力、时间、成本和重量。

CW多年来一直通过多篇文章和新闻稿报道这个项目。正如CW在2023年的文章“制造MFFD热塑性复合材料机身”中所解释的那样,MFFD上下壳体的组装始于左侧(LH)对接带纵向机身连接。这项工作是在2024年3月宣布的BUSTI项目中完成的,该项目使用由弗劳恩霍夫材料与光束技术研究所(IWS,德国德累斯顿)开发的基于二氧化碳激光的连续连接技术CONTIjoin(见YouTube视频)实现了8米长的连接。

在CONTIjoin之后,完成MFFD组件的最后步骤包括使用连续超声波焊接右侧(RH)搭接接头。最后,上半部分和下半部分的机身框连接器被电阻焊接,以实现LH和RH接头的连续结构。

正如我在2020年的博客“验证MFFD的LMPAEK焊接”中所解释的那样,MFFD中使用的焊接技术 “MFFD将展示许多技术方法,”空中客车运营有限公司(德国不来梅)机身研发典型机身和MFFD项目负责人Ralf Herrmann指出,“因此它与制造实际机身不同,而是被设计为展示和成熟技术的工具。”

机身的RH搭接接头和焊接是在MultiFAL(2019-2023)和WELDER(2021-2023)项目中由领先合作伙伴CT工程集团(西班牙马德里)、AIMEN技术中心(西班牙奥波里尼奥)和Aitiip技术中心(西班牙萨拉戈萨)完成的,并得到了超声波设备供应商Dukane(美国伊利诺伊州圣查尔斯)通过其在捷克共和国布拉格的子公司和生产自动化专家FFT(德国富尔达)的帮助。本文将介绍MFFD的最终组装步骤及其成功所需的技术。

MultiFAL和WELDER项目

对于这两个项目,空中客车公司是清洁天空主题经理,CT工程集团是财团协调员。MultiFAL还由弗劳恩霍夫制造技术和先进材料研究所(IFAM)在CFK-NORD研究中心(德国施泰德)管理,MFFD的最终组装将在那里进行。

CT Engineering研发项目经理何塞·马里亚·罗德里格斯·巴伦苏埃拉表示:“我们的任务是开发和提供连接上下机身半壳体的自动化系统。”他解释说,MultiFAL的目的是重用弗劳恩霍夫IFAM原型装配站,集成硬件和控制系统,以进行必要的定位和焊接操作。该联盟还包括FFT和AIMEN,后者开发了一个在线监测系统。软件供应商Dassault Systèmes的3DExperience平台使团队和利益相关者能够合作,支持CAD/CAM、装配和仿真。

巴伦苏埃拉说:“第一个目标是根据要求为装配设施的主题经理设计和提出一些概念。”。“IFAM和空客随后选择了首选概念,我们根据焊接过程中的应力和所有工艺载荷分析,设计了机身半壳体将安装到其中的设施(装配平台和系统)。然后,我们继续制造带有定位系统的设施。首先,我们在设计中准备了装配过程的数字模型。结果不仅是设施的钢结构,还有FFT的焊接端部执行器控制系统,该系统将在WELDER项目后期集成,以及所有操作力学和所需公差。我们不仅要考虑机身壳的装配,还要考虑操作员的活动,包括如何提供进入平台和管理各种放置、焊接和测量活动的必要机制和软件。

图1. MultiFAL项目中开发的自动化装配设施中的MFFD

巴伦苏埃拉继续说道:“空客及其合作伙伴在为自动化装配设施开发设计的同时,也在设计上下机身外壳。”。“两年后,我们启动了WELDER项目。”WELDER的主要目标是设计、开发和部署两种基于机器人的模块化柔性焊接解决方案,包括工具和辅助设备,以完成8米长的RH机身连接,并随后连接RH和LH机身接缝的上下机身框。AIMEN与超声波设备供应商Dukane合作,开发了用于机身连接的连续超声波焊接的末端执行器。同时,Aitiip设计并制造了电阻焊接末端执行器以及连接机身框所需的TPC耦合器。巴伦苏埃拉说:“这些零件有不同的几何形状,是用热成型压力机制成的。”。“它们被修剪并与安装在MultiFAL装配站的焊接工具一起运送到德国(图1)。然后,我们将超声波焊接端部执行器安装在外部线性轴上,将电阻焊头安装在机身内部的线性轴上。”

AIMEN高级复合材料技术负责人埃莱娜·罗德里格斯博士说:“我们领导了焊接的发展,包括系统设置和大量试样测试,以确定两种工艺的工艺窗口和最佳参数。”。“我们还与Aitiip合作开发了电阻焊中的加热元件,并提供了在线监测系统来捕获这两种焊接操作的数据。”

焊接右侧纵向接头

在超声波焊接中,超声焊极通过TPC层压板发送振动,在焊接界面产生热量,但这通常需要一个能量导向器——一层未增强的树脂,传统上带有三角形突起,以帮助将能量集中在被焊接的两个部分之间。AIMEN复合材料焊接团队负责人(焊接右侧纵向接头)

在超声波焊接中,超声焊极通过TPC层压板发送振动,在焊接界面产生热量,但这通常需要一个能量导向器——一层未增强的树脂,传统上带有三角形突起,以帮助将能量集中在被焊接的两个部分之间。AIMEN复合材料焊接团队负责人马西米利亚诺·拉塞洛博士指出,尽管超声波焊接在点焊方面已经发展成熟,但在连续焊接方面还不太成熟。他指出,为最终的MFFD机身接头开发连续超声波焊接工艺存在许多挑战,包括为如此长的焊缝(8米)开发连续工艺,以及如何实现重叠接头设计。

图2. RH纵向接头分三个步骤或焊道焊接,每个步骤或焊道具有不同的厚度和最佳参数集。上图还显示了用于焊接上机身框架和下机身框的TPC联接器

罗德里格斯说:“我们最终决定分三步完成这项工作。”。这三个步骤,或焊接工具的三个焊道,使上壳中的阶梯层压板能够连接到下壳中的台阶层压板(图2),但每个步骤的工艺参数不同。“设计一种可以焊接所有三个步骤的工具,同时确保零件之间的接触压力和稳定性,这是一个挑战。此外,我们实验室规模的连续焊机限制在1米以内,因此我们必须对工艺进行参数化,以扩大其规模。”

拉塞洛补充道:“对于MFFD中使用的高温TPC材料(主要是东丽-Toray)单向带,由Victrex(Cleve的碳纤维增强LMPAEK聚合物制成),在如此大而厚的零件中连续使用它尤其是一个挑战。”。“为了以连续快速的方式将上壳体焊接到下壳体,我们不得不从一侧焊接,并使用三种不同厚度的焊道,厚度可达3.5毫米。厚度越大,焊接难度就越大。”这是因为很难振动非常厚的零件,并使振动传播到焊接界面。

超声波焊头(中心),右侧有滚轮,左侧有冷却/固结块

焊接末端执行器。拉塞洛解释说,除了超声波头外,右侧的滚轮确保零件接触,左侧的冷却或固结块在加热固结后对零件施加压力(图3)。“该块还吸收来自焊接界面的热量。”在最终的超声波焊头中,铝冷却块被铜块取代,以获得更高的导电性和吸热性,从而大大提高了表面质量。

参数和缩放过程。影响焊接过程的参数有很多,包括压力、超声波振幅、时间和冷却。此外,零件的叠层、导电性和厚度也很重要。拉塞洛说,这些都会影响温度分布、加热行为和能量耗散,这是一个复杂的、相互关联的机制,在这个过程中不断发展。

他继续说道:“我们从实验室规模开始,采用非常简单的设置,然后在复杂性上进行扩展,将最终的焊头集成到MultiFAL设施中。”。“从实验室规模开始,我们安装了监控系统,包括热像仪和温度传感器,并对所有不同的参数进行了长期研究,包括数值模型,以了解温度发展和焊接质量的影响,以及我们如何使用监控系统来确保质量。

拉塞洛说:“然后我们转向了中等规模,在那里我们焊接了2米长的条带,以验证并与实验室规模的条带进行比较。”。“我们校准了2米面板上的参数和性能,焊接看起来非常好,并进行了机械测试和无损检测。使用监测系统、数值模型和模拟,我们可以与全尺寸演示器相关联。我们能够证明中等尺寸的参数也适用于整个机身段,这是一个非常关键的结果。”

温度控制。下一个挑战是设计良好的头部温度控制。拉塞洛解释说,在连续焊接过程中,“焊接时间取决于移动焊头的速度。”注意,这包括冷却,冷却必须在精确的窗口内,以在LMPAEK聚合物中形成必要的结晶,从而获得机械强度。拉塞洛指出:“但在移动过程中,你也会主动冷却,这意味着冷却速度取决于你移动焊头的方式。”。“因此,如果你移动得更快,冷却零件的时间就更少了。要么你必须优化参数,要么重新设计冷却,因为你需要焊接的速度。这一切都是相互关联的。”

对于MFFD,AIMEN团队从机身外侧进行焊接。但在内部,有金属固定块来防止压力施加过程中的移动,这也会从被焊接的组件中提取热量。这又回到了三个焊接步骤或焊道,以及每个步骤或焊道需要不同的参数。拉塞洛说:“当被焊接的背层压板非常薄时,热量很容易进入夹持块。但在最顶部的较厚步骤,将焊接热量传递到夹持块需要更长的时间,这意味着如果你没有提供足够的冷却,焊缝会在这个区域分层。”

“通过简单地分析冷却块后的温度,”他继续说道,“我们能够了解零件在焊接后的行为。当温度低于145°C时,我们从未实现零件的固结。但当温度高于150°C,我们遇到了一些分层。通过监测固结单元后的温度(在表面上,而不是在焊接界面上)并将其校准到工艺参数,我们能够确保我们实现了足够的冷却,避免了焊接后的分层。”

第一次是对的。“与我们研究的其他技术相比,超声波焊接非常高效和快速,” 拉塞洛说,“但在没有先前历史信息的情况下,很难一次性完成机身焊接。”

巴伦苏埃拉对此表示赞同,并强调:“我们只有一次机会为每一步进行焊接,尽管AIMEN进行了如此多的测试来确定参数,但当团队去焊接MFFD时,上壳中的层压板与他们预期的不符,与他们测试的不同。”因此,团队不得不调整一些参数,但他们的校准和监测系统有所帮助,最终他们能够达到所需的焊接质量。巴伦苏埃拉说,这真的很重要。“这是该项目的主要目标。”

机身框电阻焊

超声波焊接完成后,机身上下壳体连接,WELDER团队使用电阻焊接连接机身框。Aitiip负责制造将连接结构框的TPC联接器,然后将其电阻焊接在内部机身的右侧和左侧。

Aitiip开发了一种工具,可以沿着线性轨道移动以定位TPC联接器(上图左侧的绿色部分),然后将其电阻焊接上下机身框,从而在RH和LH机身连接处创建集成结构。该工具也是可逆的,能够拆卸并安装在机身的另一侧,以焊接右侧和左侧框(底部)。

自动化工具。Aitiip机器人负责人伊凡·蒙松解释说,第一个挑战是如何将联接器(图4左侧的深绿色部分)定位到机身框上。“最初,人们设想用机器人来完成这项工作,从而获得更大的灵活性。但机身内部的空间非常有限。因此,我们需要创建一个特定的工具来管理组件,并将它们放在正确的区域进行焊接。”

该团队设计了一种安装在手推车上的工具,该手推车沿着机身内的线性轨道移动。它是自动化的,使用控制软件将耦合器放置在焊接位置。该工具重15公斤,尺寸为600×450×250毫米,总计1200×450×800毫米,与手推车一起重50公斤。蒙松解释说:“考虑到该设备在焊接过程中起着压力机的作用,需要材料刚度,因此重量很轻。它还通过两个不同的头执行电阻焊接动作,用于焊接上下位置以及四种类型的联接器几何形状。”

焊接联轴器。焊接是通过使电流通过耦合器中的两个接触点来实现的。这熔化了联接器和框中的热塑性基质,同时施加压力,用旋转接头上的气缸将零件熔化。在压力点使用测压元件监测压力。蒙松说:“这个操作是在下部和上部同时进行的,完美地连接了整个结构。每个MFFD框都完成了这个操作。”

他补充道:“得益于弯曲导向系统,联接器焊接工具可以适应所有弯曲的可能性。”。“这些跨越了被连接的框间的距离,并确保耦合器上的导电元件接触到两个框以进行焊接。该系统还能够适应从耦合器的理论位置到框的高达30毫米的安装和定位误差。”

WELDER项目经理兼空中客车集成工作包负责人彼得·沃尔肯(Piet Wölcken)解释说:“由于框联轴器是最后一个主要接头,我们一直意识到几何不合格和基本公差都会在这个装配步骤中累积。因此,我们为框联接器集成选择了合理的容错电阻焊接技术,即使这意味着安装需要额外的自由度。”

他指出,该工具也是可逆的。“我们可以拆卸它,然后以相反的方向将其安装在飞机的另一侧,它的工作原理是一样的。”事实上,这种方法使团队能够在超声波焊接的右侧连接14个框,拆卸工具,重新安装它,然后在之前激光焊接的左侧连接12个框,由于门切口,左侧的框少。

一个模具,三个冲压联轴器

蒙松指出:“我们用新技术制造耦合器的方式也很重要。”。“我们使用了一种冲压工艺,在注塑机中设置加热模具,可以快速生产零件。”他解释说,注塑是Aitiip的核心专业知识,“所以我们利用这些知识和机械制造这些联接器。我们从用UD带制成的平碳纤维增强热塑性复合材料板开始,以获得高结构性能。这些被切割成型并放入模具中。”然后使用放置在注塑机内的一系列陶瓷灯将它们预热到360°C至400°C之间。一旦达到预热温度,灯就会从压机中液压启动,使其关闭。他补充道:“整个过程在不到10秒内得到控制和完成,因此材料不会冷却。”

图5. (a)在一套匹配的模具中制作了三个联接器零件,该模具的特点是(b)中心有弹簧,以在冲压成型过程中保持层压板的张力。将预热的TPC板放入(c)注塑机中模具组中,在那里将其冲压成(d)双曲面零件,然后进行修整,准备焊接到框上

在同一模具中,通过4分钟的灯加热+10秒的闭合时间+3分钟的冷却结晶时间+10秒打开脱模时间压制成型三个零件,循环时间小于8分钟。蒙松说,这不仅使生产更快,“而且有助于在成型过程中保持弯曲力之间的对称性,这使得该工艺可行。正如你在零件中看到的那样(图5),不仅有一个曲率,有些区域有两个或三个不同的曲率,因此几何形状非常复杂。不可能只是弯曲板材而没有皱纹或变形—这些曲率中会有材料不足或材料过多的区域。因此,我们通过在一个半模的中心使用弹簧来解决这个问题(图5)。这些弹簧能够在整个过程中保持零件的张力,从而防止起皱。”

将零件在模具中冷却至低于玻璃化转变温度(147°C),然后取出。使用六轴机器人铣床将三个零件提取并修整到最终公差。蒙松说,与传统的热固性复合材料零件相比,这种工艺将循环时间缩短了50%以上,在制造设备投资最少的情况下,产量翻了一番。

MFFD完成,后续项目

图6. MFFD焊接筒体已完成

沃尔肯说,关闭MFFD的主要焊接操作已经精确完成,并有足够的时间在2023年7月将其运送到汉堡ZAL应用航空研究中心之前安装最终的本地零件(图6)。“这一里程碑的实现得益于各个MFFD项目联盟成员的极度奉献和协作心态,以及WELDER和MultiFAL联盟与弗劳恩霍夫IFAM和空中客车公司的出色工作。”

在ZAL,MFFD进入了下一阶段,作为Clean Sky的NextGen客舱和货舱概念的演示者,该概念规范了机身与定制客舱和系统组件之间的接口。这包括一个新的“皇冠模块-Crown Module”,包括天花板区域和“帽架”,以及电气、空调和氧气供应部件和许多机械固定件。MFFD 的“皇冠模块-Crown Module”通过一个连接步骤预先组装并安装到机身中,由帝人碳欧洲(德国伍珀塔尔)TPUD HT CF-PPS热塑性狭缝胶带制成的超轻杆与Spiral RTC(荷兰恩斯赫德)的可回收Spiral轻质PPS CF40复合物组合而成。这些可调节长度的杆是TPC零件生产废料如何在TPC机身系统中再利用的一个很好的例子。

“MFFD仍在评估中,是许多后续项目和倡议的进一步工作和灵感来源,” 沃尔肯说。其中包括FASTER-H2、PENELOPE(欧盟地平线2020项目)、ZEUS和HESTIA,后者是德国资助的LuFo航空研究项目的后半部分。“MFFD是一个很好的例子,它利用一个主要的先锋项目来展示大量单独的CFRTP技术—在某些情况下,甚至是技术变体—的潜力。随后,其中一些单独的技术被选中进行进一步的、高度驱动的开发。例如,鲁科HESTIA项目包含了用于高速生产大型复杂机身框结构的关键开发块。”

蒙松说:“WELDER项目展示了创新制造技术如何提高航空航天的结构完整性和可持续性。”。“通过利用热塑性复合材料并缩短循环时间,该团队在最大限度地减少资源消耗的同时实现了显著的效率提升。此外,这种方法使复合材料的使用更加通用化,使其生产更容易获得且更具成本效益,同时也促进了其可回收性和可重复使用性。这不仅提高了制造吞吐量,而且与行业环保和循环生产系统的目标相一致。”

补充说明

MFFD筒体左侧采用CO2激光焊接。

原文,《Assembling the Multifunctional Fuselage Demonstrator: The final welds》

portant;">杨超凡