近日,曼彻斯特大学机械与航空航天工程系Charlie C.L. Wang教授研究团队完成的有关多轴3D打印,纤维增强热塑性复合材料设计制造协同优化的研究成果,发表在ToG期刊上。

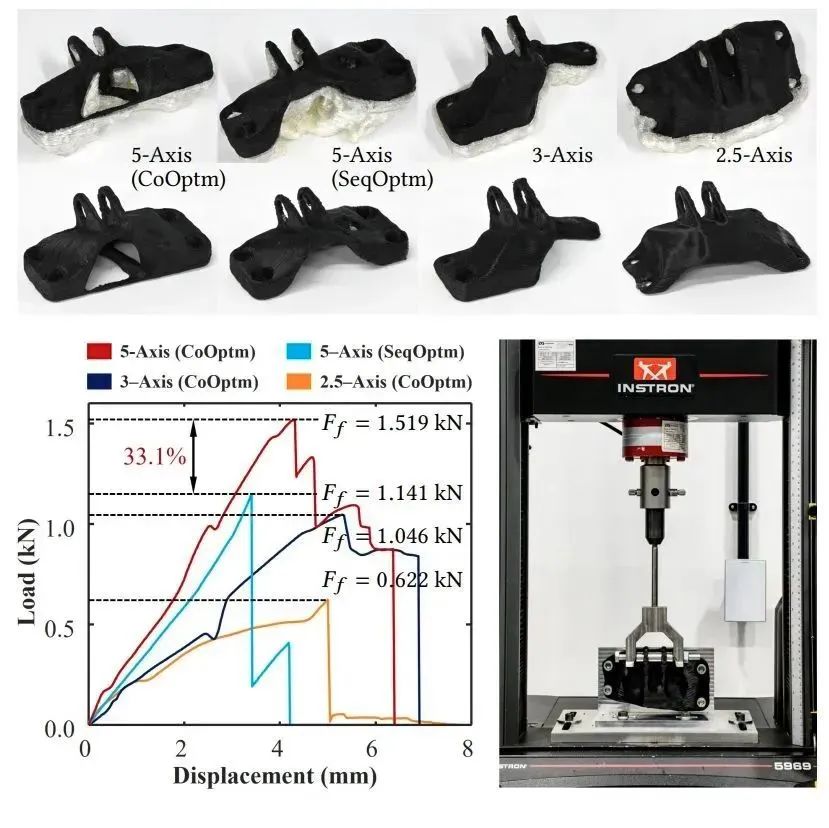

论文针对纤维增强热塑性复合材料在多轴增材制造中的“设计—制造脱节”问题,提出了一套将结构拓扑、曲面切片以及纤维路径三者协同优化的神经网络框架,并通过5/3/2.5 轴打印与力学实验验证,在失效载荷上相较两阶段方法提升33.1%。

论文标题为“Neural Co-Optimization of Structural Topology, Manufacturable Layers, and Path Orientations for Fiber-Reinforced Composites”。

研究目标

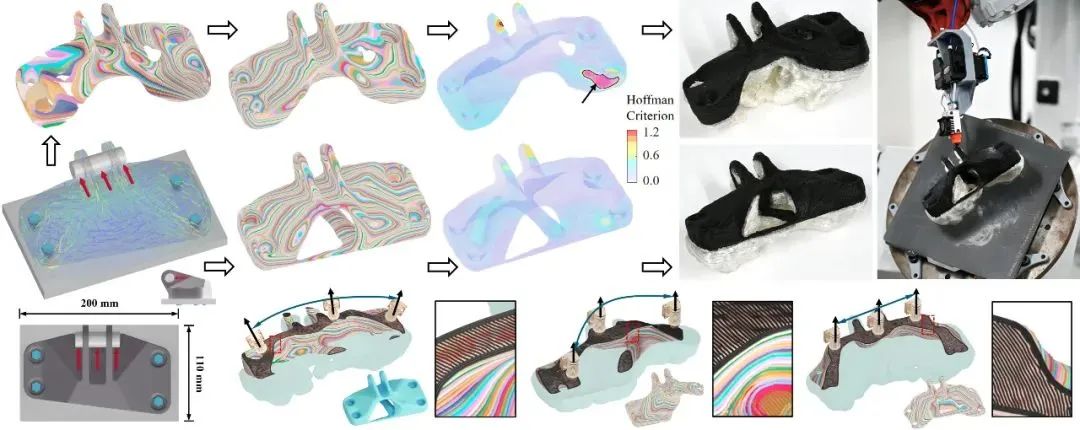

提出了一种基于神经网络的计算框架,用于同时优化纤维增强复合材料的结构拓扑、可制造层和路径方向。目标是实现强各向异性强度,同时确保多轴3D打印的可制造性。

核心方法

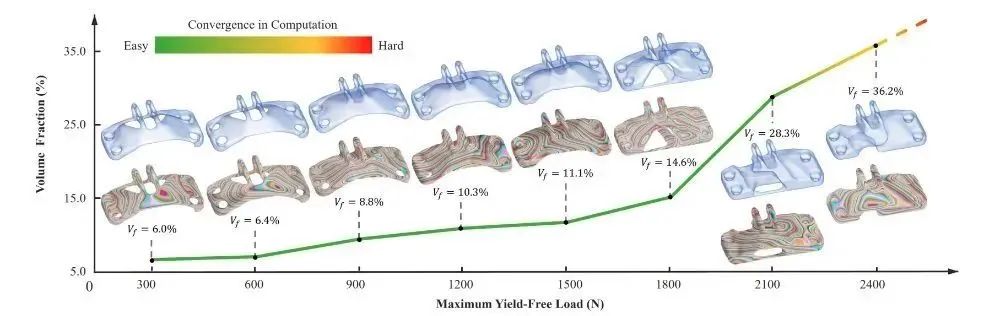

使用三个隐式神经场表示几何形状、层序列和纤维方向。将设计目标(如各向异性强度、结构体积)和制造约束(如机器运动控制、层曲率、层厚度)直接整合到一个可微分的优化过程中。通过将这些目标作为损失函数,确保生成的复合材料具有优化的机械强度和可制造性。

创新点

同时优化结构拓扑、层序列和路径方向,避免了传统两阶段方法的局限性。支持不同自由度的3D打印硬件(5轴、3轴、2.5轴),并能根据不同的机器运动自由度生成最优结构。引入Hoffman准则评估复合材料的机械强度,确保材料在给定应力下不发生失效。

实验结果

实验表明,相比顺序优化方法,所提出的方法能使复合材料的破坏载荷提升高达33.1%。验证了优化后的模型在不同自由度下的制造可行性,并展示了显著减少的屈服区域。

技术贡献

提出了基于神经网络的逆向设计框架,能够同时优化拓扑结构和制造过程。将复杂的制造约束(如运动自由度、碰撞避免、层厚度控制)直接融入优化过程。解决了现有拓扑优化方法中对纤维增强复合材料制造约束考虑不足的问题。

应用领域

主要应用于纤维增强复合材料的设计与制造,特别是在需要轻量化和高性能机械性能的工程领域。可为多轴3D打印技术提供更精确的工具路径规划和层设计。

总结

这篇论文通过神经网络框架实现了纤维增强复合材料的联合优化,解决了传统方法中设计与制造分离的问题,显著提升了材料的机械性能和制造效率。