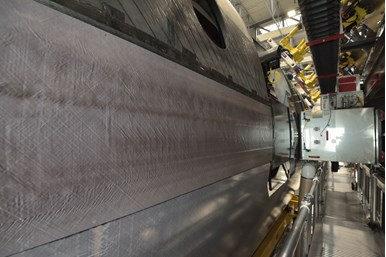

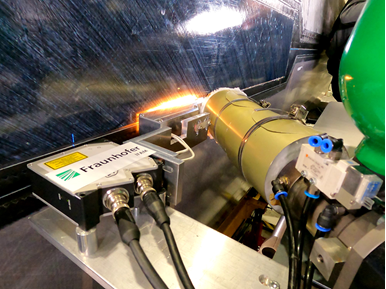

CFRTP对接带(图左)作为两个MFFD热塑性机身壳体的连接件,通过BOSTI项目中的CO2激光焊接末端执行器(图右)连接,在多功能装配研究平台上完成。

在BUSTI项目中,Fraunhofer制造的织带通过织带处理工具精确定位在焊缝上,并通过滚动运动集成到自动化过程中,以便通过镜子引导的紧随其后的焊头的振荡激光束能够连续熔化织带和壳体表面之间形成的接触线。激光焊接末端执行器上的压力装置以高达1吨的连接力将织带压在上部和下部壳体蒙皮接合处,在同一工作步骤中固结焊缝。

为了防止焊接过程中的高压力损坏机身结构,在机身截面内同步运行了一个吸力和消力装置。激光焊接过程采用在线监测和控制系统,可通过数字孪晶实现直接数字数据交换,以实现工艺优化和质量保证。

自动间隙填充。由于不可避免的制造公差和定位过程所需的自由度,织带和壳体的阶梯连接区域无法无缝连接在一起,因此仍然存在不规则宽度的小间隙。这会影响焊接接头的质量,因此必须在焊接过程后用热塑性材料完全填充,但在任何情况下都必须避免多余的材料。

在BOSTI项目中,对接带CO2激光焊接到机身壳体上后,间隙填充末端执行器使用挤出机进行热塑性树脂间隙填充

与激光焊接末端执行器一样,紧凑型挤出机沿着先前创建的接合缝进行引导。该挤出机加热颗粒/颗粒形式的热塑性材料并将其输送至间隙。在那里,喷嘴确保材料在冷却和硬化之前填充间隙。局部间隙体积(决定精确填充量)由集成在同一间隙填充末端执行器中的2D传感器立即预先测量。该测量值被传送到挤出机系统,从而可以动态计算现场所需的局部排放率,从而使3-20毫米宽的不规则间隙充满每个点所需的熔融热塑性材料的确切数量

原文,《MFFD longitudinal seams welded, world's largest CFRTP fuselage successfully completed 》

杨超凡