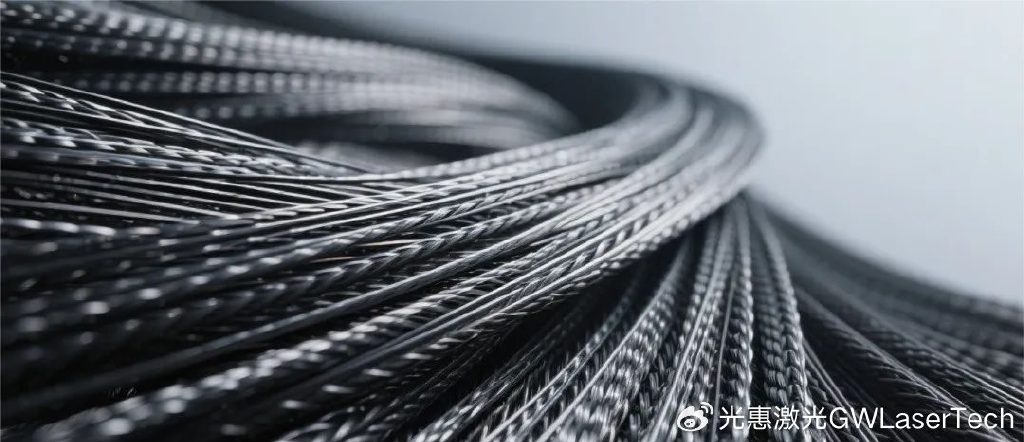

碳纤维丝:微观世界的强度奇迹

碳纤维丝由聚丙烯腈(PAN)原丝经高温碳化而成的连续纤维,直径仅 5-10 微米,却拥有高达 3000MPa 的抗拉强度与 200GPa 的弹性模量,搭配耐酸碱腐蚀、热膨胀系数趋近于零的特性,成为轻量化革命的核心材料。当这些连续纤维被切割为 3-12 毫米的短切纤维后,便从 "柔韧长线" 蜕变为 "增强核心"—— 与热塑性树脂复合后,可通过注塑成型为汽车底盘部件,让整车减重 15% 以上;掺入风电叶片基体,能提升抗疲劳性能达 30%;甚至在 5G 基站的电磁屏蔽罩中,也能凭借导电导热双优特性,平衡结构强度与信号稳定性。

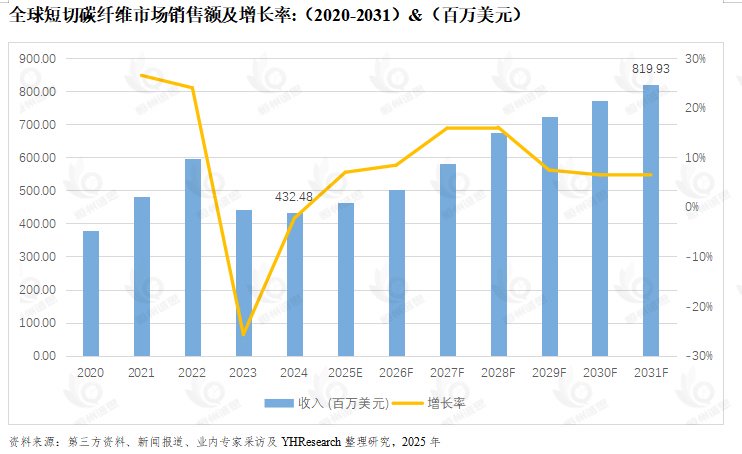

从特斯拉电池壳的轻量化改造,到大疆无人机机架的抗摔设计,再到高铁受电弓的耐磨部件,短切碳纤维的身影已渗透进高端制造的毛细血管。据行业数据显示,2024 年全球短切碳纤维市场规模达 4.32 亿美元,其中汽车领域占比超 40%,而中国以 26.42% 的全球份额,正成为这场材料革命的主战场。

切割难题:在 "以柔克刚" 中寻求平衡

碳纤维丝的切割,是对技术精度的终极考验。这种由无数微丝组成的复合材料,兼具 "刚" 与 "柔" 的双重性格:轴向强度堪比钢材,横向却脆弱如玻璃;切割时既需斩断高强度纤维束,又要避免因机械应力导致的纤维起毛、基体开裂。传统机械剪切工艺如同用钝刀切割丝绸,要么因刀刃磨损导致切口毛刺率超 20%,要么因挤压应力使纤维产生 3% 以上的长度偏差,严重影响复合材料的力学性能一致性。

更棘手的挑战在于多场景适配性。6mm 短切纤维需用于汽车注塑件时,要求长度公差控制在 ±0.1mm 内;而航空航天用 12mm 纤维则对切口平整度有纳米级要求。当切割长度缩短至 1mm 以下,机械刀具的刚性缺陷愈发明显,加工效率骤降 50% 以上,成本却飙升 3 倍。此外,碳纤维的导电性还可能导致传统热切割设备产生电弧干扰,在电子电器部件用纤维的切割中形成潜在质量隐患。

激光利刃:GW 高亮度光纤激光器的破局之道

面对碳纤维丝切割的诸多桎梏,GW 光惠激光以高亮度光纤激光器为核心,构建起 "光刀裁纤" 的全新解决方案。将激光束聚焦后光斑直径可缩小至 几十 微米,能在微秒级时间内完成纤维汽化切割,实现 "热影响区小于 5 微米" 的精密加工 —— 这相当于在一根头发丝上切割,仅对周围 1/20 发丝直径的区域产生影响。

这种非接触式切割方式,从根本上解决了机械剪切的固有缺陷:激光束无磨损特性确保连续切割 100 万米纤维后,长度公差仍能稳定控制在 ±0.05mm;高能量密度瞬间熔融纤维端面,显著提升复合材料的界面结合强度。针对不同应用场景,GW 激光系统可通过软件精准调节切割长度,完美适配汽车、航空等多领域的柔性生产需求。

更值得关注的是其效率与成本优势。GW 高亮度光纤激光器的电光转换效率超过43%,较传统 CO₂激光器节能 50% 以上;单台设备每小时可切割碳纤维丝达数百公斤,较机械剪切效率提升 3 倍。在新能源汽车快速扩张的当下,这种 "高精度 + 高效率" 的双重优势,正助力短切碳纤维突破成本瓶颈,加速替代传统金属与玻纤材料。

当碳纤维丝在激光的精准裁切下,化身千万个增强单元融入现代工业的肌理,GW 光惠激光不仅展现了中国高端制造的技术锋芒,更以创新之力推动着轻量化材料革命的深度演进。在这场微观世界的精度竞赛中,激光束划出的每一道痕迹,都是通向更轻、更强、更高效未来的必经之路。