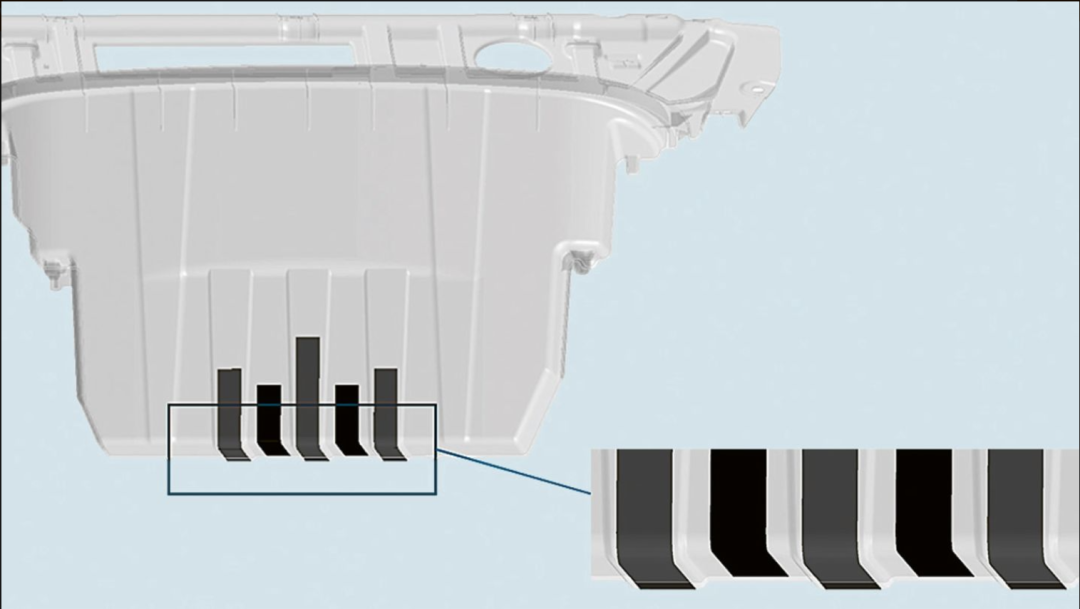

为测试TABASKO材料的性能,保时捷将其应用于行李托盘的制造。该工艺采用交替铺设上层与下层纤维带的方式,形成虚拟夹层结构。通过边缘位置的间隔设计,在最小化纤维带用量的同时实现了极高的抗弯刚度。(所有图片来源)| © 保时捷工程

保时捷工程公司(德国魏斯阿赫)与保时捷股份公司(斯图加特)材料专家的紧密合作,共同开发出专利技术TABASKO——一种基于碳纤维带的制造工艺。该技术能在量产过程中生产出兼具最大强度与最轻重量的复合材料部件,同时利用消费后回收材料,助力更可持续的汽车制造。

TABASKO(源自德语"基于碳纤维带的轻量化构造")旨在以更轻重量和更低成本实现更优材料性能。目前保时捷众多汽车部件采用名为PP-GFx的玻璃纤维增强聚丙烯材料。虽然考虑过使用碳纤维,但其成本仍然居高不下。为此,研发团队创新性地采用战略布局碳纤维带增强聚丙烯的方案:通过精准布置碳纤维带减少材料用量(从而降低成本),实现更薄的壁厚,同时完全保持结构刚性。

保时捷与供应商的合作同样推动了TABASKO技术在量产中的应用。"关键问题是:如何实现年产8万件的全自动化生产,同时保持与现有工艺相当的成本水平?"保时捷股份公司材料专家Frank Häusler解释道。

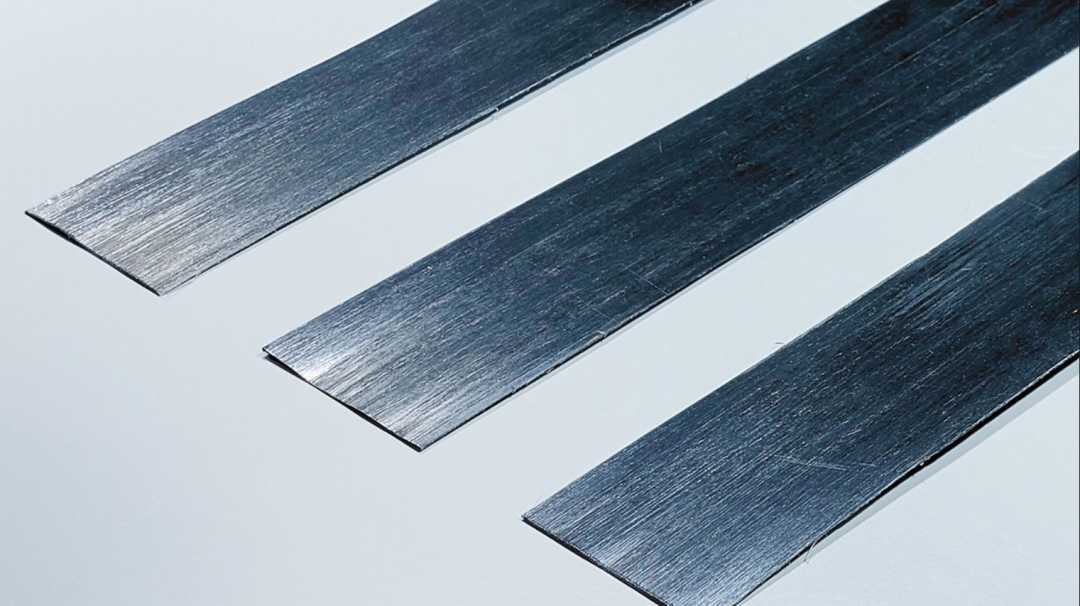

这是厚度仅0.2毫米的碳纤维带俯视图。碳纤维丝束沿长度方向连续不间断排列,使得其刚性较PP-GFx材料提升了20倍。

TABASKO 是全自动的,使用传统设备。它包括 “通过处理装置将胶带插入成型工具,并利用真空通道将其连接到部件的顶部或底部”,因此胶带可以很容易地连接到部件上,这对生产成本来说是一个额外的优势。行李托盘原型试验的成功证明,这种材料能够提高刚度,减轻重量达 20%,而且再生塑料也适用于部件生产。

TABASKO 已申请了六项专利,涉及材料结构、生产方法、工具技术和批量生产的工艺顺序。