碳纤维热塑性复合材料是以碳纤维为增强材料,以热塑性树脂为基体的复合材料。从碳纤维的增强方式看,可分为长切碳纤维(LCF)增强热塑性复合材料、短切碳纤维(SCF)增强热塑性复合材料和连续碳纤维(CCF)增强热塑性复合材料。

长切碳纤维和短切碳纤维主要是指碳纤维材料的应用长度,二者之间没有严格固定的区分,一般都在几毫米到几厘米之间,比较常见的规格有6mm、12mm、20mm、30mm、50mm。长度越短越容易均匀地无定向地分布于树脂基体中,但是,无论是短碳纤维还是长碳纤维增强热塑性复合材料的力学性能远远比不上连续碳纤维增强的热塑性复合材料。所以,国内碳纤维制品商无锡智上新材采用的都是连续碳纤维增强热塑性复合材料的应用形式。

碳纤维热塑性复合材料还可以根据热塑性树脂进行分类,常见的热塑性树脂有很多,比如PE、PP、PVC等,但是采用碳纤维增强的热塑性树脂复合材料多用于航天、精密设备等要求较高的工作环境下,因此,碳纤维热塑性复合材料更多的是采用聚醚醚酮(PEEK)、PPS、聚酰亚胺(PI)、聚醚酰亚胺(PAI)等中高端热塑性树脂作为基体,通过“强强联手”的方式实现材料性能的优化。

热塑性碳纤维复合材料

2.热塑性碳纤维复合材料是如何实现低成本、环保的?

热塑性碳纤维复合材料适用于制作高端机械的零部件,其具有优异的机加工性、真空成型性、冲压模塑性及弯曲加工性等,并且,只要材料再次达到一定温度,就可以重新成型,从材料本身特性上说兼具可回收、环保的特点。

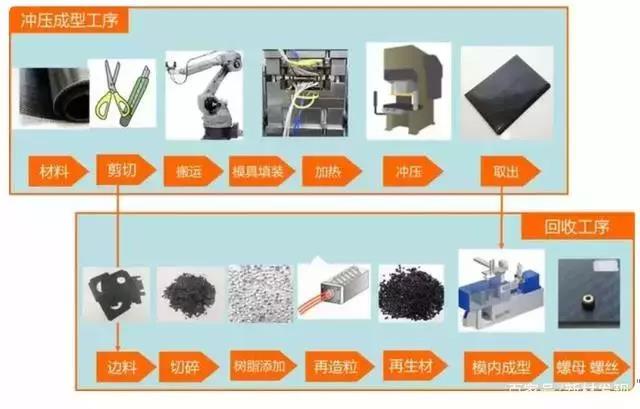

例如,日本帝人已能够根据特殊需求,在工艺流程中设计添加回收工序,将冲压后的热塑性碳纤维复合材料边角料切碎、注塑、制成再生材,用于制作成小型产品或者在碳纤维样件上注塑螺母螺柱用。这种方法能较大程度地降低原材料损耗,提高热塑性碳纤维复合材料的使用效率,降低综合成本,从而实现了环保的目的。

热塑性碳纤维制品生产工序

除此之外,热塑性碳纤维复合材料与热固性碳纤维复合材料相比,因其特殊的工艺特点可缩短成型循环时间,在生产效率方面可进一步削减生产成本。

3.热塑性碳纤维复合材料只适用于注塑成型?

从工艺角度说,注塑成型与模压成型相比,自动化程度更高,原料不与外界接触,因此产品外观质量有保障,不会出现黑点、杂质、颜色不均等问题,产品的力学性能、尺寸稳定性及精度相对更高一点。目前,日本东丽这些碳纤维巨头在应用碳纤维增强热塑性复合材料时,主要采用的就是注塑成型方法,而且这种方法适合生产形状复杂的零件及批量生产。但是需要注意的是,采用注塑成型的热塑性碳纤维复合材料必须是以短切或粉末状的碳纤维增强方式,这种工艺并不适用于连续碳纤维增强的热塑性复合材料。

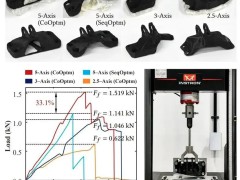

连续碳纤维增强热塑制品

与注塑类设备相比,模压成型设备及其模具结构相对比较简单,制造费用更低。模压成型设备可兼用于热固性树脂、热塑性树脂,无锡智上新材在热塑性碳纤维制品的成型方面,就是充分借鉴了热固性碳纤维零部件的制造经验。采用模压成型的方式制作热塑性碳纤维复合材料零部件,原料的损失较小,不会造成过多的损失,应用于批量生产时,价格相对于注塑工艺来说更能满足市场需求。