碳纤维是一种耐高温、抗拉强度高、弹性模量大、质轻的先进复合材料常用增强体。它一般采用有机纤维先驱体进行稳定化处理,再在1000℃以上高温和惰性保护气氛下碳化,成为具有六元环碳结构的碳纤维。这样的碳纤维强度很高但还不是完整的石墨结构,需要进一步在保护气氛下经过2800℃-3000℃处理,就可以提高结构的规整性,晶粒长大为石墨纤维,此时纤维的弹性模量进一步提高。

1、拉丝。拉丝主要可以用三种方法,湿法、干法或是熔融状态。

2、牵伸。牵伸的温度在100℃~300℃左右,碳纤维的碳纤维多少在这个步骤中是关键。

3、预氧化。预氧化的温度为400℃,它让分子内部形成氢健,提高热稳定性。

4、碳化。碳化的温度要高一些,在1000℃~2000℃之间,目的是出去纤维中的其它杂质,让碳原子的含量更高。一般在惰性气体中进行。

5、石墨化。石墨化的温度要更高些,在2000℃~3000℃左右,进一步去除纤维中的杂质,并让它转变为更为稳定的结构。

上面就是碳纤维制造的五个主要阶段了。碳纤维的比重在1. 5~2.Og/cm3之间,重量很轻,热膨胀系数具有各向异性特点,平行纤维方向是负值-0.72^-0.9010-6,而垂直于纤维方向是正值32X22X10-6,比热一般为7.12X10-1KJ。它的化学性能、热性能稳定、强度高、弹性模量大,性能非常优越。

传感器-用于下一代复材制造

在追求可持续性的过程中,传感器正在减少周期时间、能源使用和浪费,实现闭环过程控制的自动化,并增加知识,为智能制造和结构开辟新的可能性。

0评论2025-07-19163

考特斯大容量储氢内衬挤吹成型技术,推动复合材料压力容器发展

特斯吹塑成型专家团队采用挤吹成型技术,成功生产出用于氢压力容器的大容量聚酰胺内衬。该内衬长2m多,直径约500mm,容量320L。这标志着采用吹塑成型技术生产如此大尺寸储氢容器内衬的首次成功实现,展现了该技术在制造大型、高性能储氢部件方面的潜力,为开发更具成本效益的大容量储氢解决方案提供了新的技术路径,对推动氢能应用发展具有积极意义。

0评论2025-07-16185

电动汽车轻量化复合材料动力电池壳体:关键技术开发与性能验证研究

随着新能源汽车产业的快速发展,动力电池壳体的轻量化设计已成为提升车辆续航能力、降低能耗的核心技术之一。传统金属材料因密度高、成型工艺复杂等局限性,逐渐被复合材料替代。本文从材料选型、结构设计、成型工艺及性能验证四个维度,系统探讨轻量化复合材料动力电池壳体的关键技术突破。

0评论2025-07-03176

MFFD 左侧筒体焊接

CO2激光焊接。为了实现左机身连接的激光焊接工艺,沿两个壳体的纵向边缘分层放置了长达4.5米的薄CFRTP对接带。上下壳体蒙皮连接处,采用阶梯式外形,以容纳对接带。Fraunhofer在LPA项目“对接带集成技术开发与模具设计、验证、主要部件装配和操作实施”(BUSTI)中开发了所有皮带进料、定位和封边的解决方案。

0评论2025-06-12199

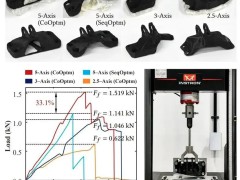

吊舱设计、制造

总部位于密歇根州的地面测试解决方案公司(GTS)分享了用于测试喷气式和直升机发动机的复合材料吊舱组件的设计和制造过程。总部

0评论2025-05-13184