1.飞机机身结构上的应用

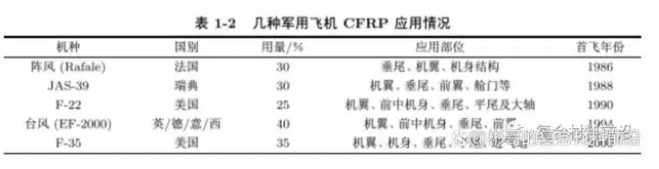

先进复合材料用于加工主承力结构和次承力结构,其刚度和强度性能相当于或超过铝合金的复合材料。目前被大量地应用在飞机机身结构制造上和小型无人机整体结构制造上。美国在歼击机和战斗机上大量使用复合材料。20 世纪 60 年代,美国首先将碳纤维增强塑料(CFRP)用在军机上,用于舱门、口盖、整流罩以及副翼、方向等受力较小或非承力部件。80 年代初,发展到垂尾、平尾等尾翼一级的次承力部件,如 F-15、F-16、F-18、影2000 和幻影 4000 等均采用了复合材料尾翼,此时复合材料用量有限。到 80 年代末,美国推出的第四代战斗机 F-22、F-35JSF 上,复合材料开始应用于机翼、机身等主要的承力结构,军机结构的复合材料化进程加速,复合材料用量不断增加(表 1-2),现在复合材料的用量已经占军用飞机结构质量的 20%~50%。

英国ICI公司用 GF/PA 生产战斗机上的阀门,使飞机阀门在很宽的温度范围内与燃料长期接触也能保持其性能和形状的稳定。Du Pont 公司也采用GF、KF/PA、PPS 等材料制造军机的零部件。

以典型的第四代战斗机F/A-22 为例,复合材料占 24.2%,其中热固性复合材料占 23.8%,热塑性复合材料占 0.4%左右。热固性复合材料的 70%左右为双马来亚胺树脂(BMI,简称双马) 基复合材料,生产 200 多种复杂零件,其他主要为环氧树脂基复合材料,此外还有氰酸酯和热塑性树脂基复合材料等。主要应用部位为机翼、中机身蒙皮和隔框、尾翼等。

此外,军用旋翼机的螺旋桨及机体结构也大量使用复合材料,如 V-22“鱼鹰”倾转旋翼机所用复合材料占结构质量的 40%以上,包括机身、机翼、尾翼、旋转机构等,共用复合材料超过 3000kg。欧洲最新批次的“虎”式武装直升机结构部件的复合材料用量高达 80%,接近全复材结构。相对而言,军用运输机上复合材料用量不多,如 C-17 占8%、C-130J 仅占2%,但空客 A-400M 军用运输机上采用全复合材料机翼,复合材料用量占飞机空载时结构质量的 35%。

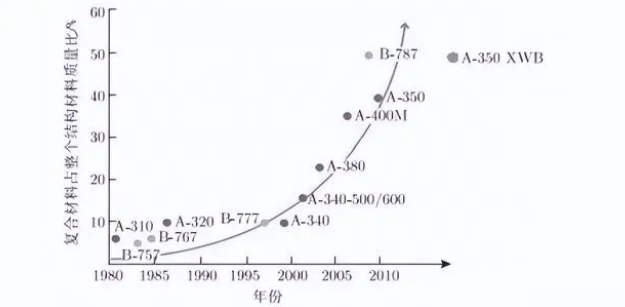

在民用飞机方面,20 世纪 80 年代初美国生产的单人驾驶的“星舟”轻型机,结构质量约 1800kg,其中复合材料用量超过 1200kg。1986 年美国生产的“旅行者”号轻型飞机,其90%以上的结构采用了碳纤维复合材料,创下了不着陆连续 9 天进行环球飞行的世界纪录。当前,全球两家航空巨头-- 美国波音公司和欧洲空客公司多年形成的竞争更是愈演愈烈,其中一个重要表现就是复合材料的用量不断增加(图 1-2)。

波音公司为了生产第一架全复合材料的 787 飞机机身,采用了类似于雷神公司所应用的纤维铺设方法。生产出一个长 7m宽约 6m的复合材料机身部件,这一构件是在一个巨大的旋转芯模上采用自动纤维铺放 (automatic fber placement,AFP) 技术生产出来的。芯模上预制有与桁、大梁的外形和尺寸一致的槽,将预成形的长桁与梁(均由碳纤维预浸料铺设和加压固化而成)在缠绕前预先放在槽内,工作时芯模随芯轴在设备上转动,使纤维连续地缠绕到芯模上,形成机身壳,并留出窗口位置,再将机身壳与梁、长析一同送入热压罐固化,得到一个整体的复合材料机身段,最后卸模取出成品。

B-787 复合材料机身段不仅是世界上最大的缠绕机身部件,而且被认为是用碳纤维制造出的最大的压力容器。复合材料极高的拉伸/环向强度使它能承受更高的客舱内部压力,使得舱内的压力保持在海拔 6000ft(1830m)高度时的气压,而不是通常的 7000~9000ft,乘员会感觉更加舒适。复合材料抗腐蚀(金属机身的最大弱点是易被腐蚀),机舱内湿度可以恒定在 10%~15%(金属机身内湿度只能保持在 5%~10%),这也同样增加了乘员的舒适度。

与此同时,在复合材料如此之大的影响力下,空客公司彻底重新设计 A-350。新飞机改名为 A-350 XWB(超宽机身)并采用复合材料,使原计划40%的复合材料用量提升到 52%。A-350 XWB 的机体比 B-787 还宽 13cm在高密度下可以每排布置9 座而 B87 每排最多只能布置8 座。A-350 XWB 也将把座舱压力设在相当于 6000ft 的高度。

2013年6月14日空客研制的新型超宽体 A-350 XWB 客机成功首飞这是继波音的B-787“梦想”飞机之后,全球航空业界的又一个亮点。A-350 XWB 和 B-787 飞机的复合材料用量分别达到 52%和 50%,这标志着航空航天复合材料发展新的里程碑,表明新的发展时期已经拉开序幕。

555座的世界最大飞机 A-380 由于 CFRP 的大量使用,创造了飞行史上的奇迹。飞机25%质量的部件由复合材料制造,其中 22%为碳纤维增强塑料(CFRP),3%为首次用于民用飞机的 GLARE 纤维-金属板(铝合金和玻璃维超杂复合材料的层状结构)。这些部件包括:减速板、垂直和水平稳定器(用作油箱)、升降舵、副翼、襟翼扰流板、起落架舱门、整流罩、垂尾翼盒、上层客舱地板梁、后密封隔框、后压力舱、后机身、水平尾翼和副翼均采用 CFRP 制造。

继A-340 对碳纤维龙骨梁和复合材料后密封框一复合材料用于飞机的密封禁区发起挑战后,A-380 又一次对连接机翼与机身主体结构中央翼盒新的禁区发起了成功挑战。仅此一项就比最先进的铝合金材料减轻质量 1.5t。由于CFRP 的明显减重以及在使用中不会因疲劳或腐蚀受损,从而大大减少了油耗和排放,燃油的经济性比其直接竞争机型要低 13%左右,并降低了运营成本,座英里成本比目前效率最高的飞机低 15%~20%,成为第一个每乘客每百公里耗油少于 3L 的远程客机。

法国达索航空公司最新推出的猎鹰 (Falcon)7X公务机可轻松飞到12000 m 高空,该机最大使用马赫数为0.8,可载客 8 人,最大航程为10560 km(5700 海里):雷神公司推出的比奇首相1号超轻公务机巡航时速可达 835km,航程2759km,以上两种轻型喷气机均采用最先进的全复合材料机身。

日本新型运输机 ALELEX上也使用了大量碳纤维复合材料。

中国在飞机设计生产方面也较多地使用了复合材料。例如北京航空制造工程研究所研制并生产的 QY8911/HT3 双马来亚胺单向碳纤维预浸料及其复合材料已用于飞机前机身段、垂直尾翼安定面、机翼外翼、阻力板、整流壁板等构件。由北京航空材料研究院研制的PEEK/AS4C 热塑性树脂单向碳纤维预浸料及其复合材料,具有优异的抗断裂韧性、耐水性、抗老化性、阻燃性和抗疲劳性能,适合制造飞机主承力构件,可在 120°C 下长期工作,已用于飞机起落架舱护板前蒙皮。

大量以碳纤维复合材料为部件的中国军机“飞豹”飞机总长约 22.3m,翼展约 12.7m,最大起飞质量 28.4t,最大外挂质量约 6.5t,最大马赫数 1.70,转场航程约 3600km。该机的攻击威力已超过“美洲虎”、“旋风”和苏-24 等飞机,具备了第三代战斗机的特点。

2.复合材料在飞机隐身方面的应用

近几十年来,隐身复合材料的研究取得了长足进展,正朝着“薄、轻、宽(频谱)、强 (耐冲击、耐高温)”方向发展。由于碳纤维增强复合材料不但是轻质高强的结构材料,还具有隐身的重要功能,如 CF/PEEK 或 CF/PPS 具有极好的宽峰吸收性能,能有效地吸收雷达波美国最先将隐身材料用在飞机上,用隐身材料最多的是 F-17 和 F-22 飞机。F117 的隐身涂层十分复杂,有 7 种材料之多。

美国的 F-22 超音速飞机的主要结构就是采用了中等模量的碳纤维增强的特种工程塑料。幻影Ⅲ战斗机的减速降落伞盖和弹射的弹射装置也由这种材料制成,已成功地用于飞机的肋条、蒙皮及一些连接件、紧固件等雷达波的吸收件。战斧式巡航导弹壳体、B-2 隐形轰炸机的机身基材,F-117A 隐形飞机的局部也都采用了碳纤维改性的高分子吸波材料。

2000 年,美空军对 F-117 的隐身材料进行更新,将原来的 7 种隐身材料涂层更换为1种,全部 F-117 将具有通用的维修程序和达波吸收材料,技术规程的数量减少大约 50%。改进后 F-117 每飞行 1小时的维修时间缩短一半以上,全部 52架F-117 的年维护费用从1450 万美元降至 690 万美元。F-22 不采用全机涂覆吸波涂层的方法,但在机身内外的金属件上全部采用了铁氧体吸波涂层,它是一种有韧性的耐磨涂料,较之 F-117 的涂料易于喷涂且耐磨。

专家预测到 21 世纪 30 年代,导电高分子电致变色材料、杂化物半导体材料、纳米复合材料和智能隐身等复合材料将实际用于飞机,它将使飞机的航电系统及控制方式发生根本性的变化。

内容来源:《航空复合材料及其力学分析》崔海涛 孙志刚 编著