A350翼梁是通过在旋转心轴上自动放置纤维一步完成的,同时产生两个净外形零件—左和右翼梁。

吉凯恩航空航天(英国菲尔顿)位于英国西部通道的工厂为空客 A400M 军用货物运输生产前后翼梁,为空客A350生产后翼梁

西方设施为A350机翼制造翼梁

A350 和 A400M 翼梁相隔五年设计,反映了一些显著的差异。A350 翼梁(上图)更为复杂,采用了优化设计,减轻了重量。由三个部分制成,而不是 A400M 的两个部分,并且在 A400M 翼梁笔直的地方弯曲(下一张照片)。然而,A350 翼梁需要更少的时间和更少的制造步骤。

与A350翼梁不同,A400M翼梁是直的。然而,A350翼梁需要更少的时间和更少的制造步骤。

A400M翼梁铺设在这台TORRESLAYUP自动铺带(ATL)机器上的平面工具上,该机器由MTorres(Torres de Elorz,Navarra,西班牙)提供。资料来源:吉凯恩航空航天公司

A350的中翼梁和外翼梁部分比内翼梁更薄,配件更轻,是在像这样的机器人站钻取紧固件的,每个翼组总共钻16000个孔。资料来源:吉凯恩航空

A400M翼梁的单向材料叠层扁平包装是在这种大型热褶皱成型机器上的公工具上形成最终形状的。资料来源:吉凯恩航空

吉凯恩航空航天(GKN-英国菲尔顿)位于英国西部通道的工厂致力于翼梁制造。它为空客A400M军用货物运输生产前梁和后梁,为空客A350生产后梁。HPC于 2006年在吉凯恩位于英国怀特岛的工厂生产A400M 翼梁。自那时起,A400M翼梁的生产已转移到 western Approach的新专用翼梁设施利用与A350 翼梁运营的协同效应,并受益于靠近菲尔顿的空客机翼设计中心。在2013年A350首飞的前夕,HPC参观了该工厂,以了解吉凯恩A350翼梁的最新工艺。

A400M和A350翼梁:设计不同

翼梁可以被认为是简单的锥形C形通道,构成了翼盒的前部和后部。但这过于简单化了,因为它忽略了机翼设计中隐藏的复杂性。首先,机翼的形状由空气动力学、结构和离地间隙要求决定。对A350翼梁的仔细检查表明,内部翼梁具有非常显著的曲率。这是因为A350的内翼形成了弯曲的海鸥翼形状。相比之下,A400M的机翼几乎是直的,使翼梁的制造形状更简单。

由于在沿翼梁长度的各个点处发生的非常高的载荷输入,结构问题进一步增加了翼梁铺设的复杂性。发动机、主起落架(仅在A350上,因为A400M有一个安装在机身上的主起落架)、襟翼和其他控制表面的连接点需要在连接点局部增加层压板厚度。在其他连接区域,在连接点下方添加牺牲编织碳,或者,如果连接的部件是铝,则添加一层编织玻璃。

A350翼梁的长度为34m/111.5英尺,比A400M翼梁长得多,后者仅为19m/62.3英尺。此外,A400M翼梁由两部分制成,但A350翼梁由三段制成。

由于以下几个原因,每个翼梁的制造策略也有所不同:这两个项目的启动间隔了五年;在此期间,通过自动纤维放置(AFP)实现预浸料叠层的自动化取得了重大进展。

客户将材料规格从传统的增韧环氧树脂改为最新一代夹层增韧环氧树脂。

A350翼梁的形状要复杂得多。A350翼梁需要更优化的设计;在燃料节约变得越来越重要的时期,商业应用中的重量节约现在是一个更大的优先事项。

ATL与AFP

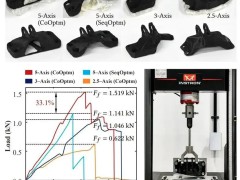

翼梁的制造工艺反映了它们的差异。A400M翼梁是通过在平面工具上自动铺设碳纤维胶带(ATL)制成的。ATL由MTorres(西班牙纳瓦拉Torres de Elorz)提供。这种单向材料的扁平包装然后在凸模具上形成热褶皱,形成最终形状。然后,将成形的层压板转移到母因瓦工具上进行最终固化。相比之下,A350翼梁是由 AFP在旋转心轴上一步完成的,同时产生两个零件(左舷和右舷翼梁)的净形状。

A400M梁由氰特(Cytec-亚利桑那州坦佩和英国雷克瑟姆)977-2碳纤维预浸料制成,这种材料通常用于军用飞机。A350翼梁由赫氏(Hexcel-康涅狄格州斯坦福德)M21E/IMA制成,这是一种比旧材料更坚固的预浸系统。更大的韧性是预浸料制造技术的结果,该技术将增韧剂集中在层之间,而不是将它们均匀分布在整个基体中。值得注意的是,这种材料是A350所有结构部件的标准预浸料。

考虑到这种新一代预浸料增加了翼梁几何形状的复杂性和褶皱形成的困难,吉凯恩得出结论,AFP是风险最低的选择。由于AFP铺设率的持续提高以及AFP通过使用比ATL更复杂的帘布层铺设来优化结构的能力,这一决定变得更加容易。

A350翼梁:叠层和成型

尽管最明显的生产改进是在A350翼梁成型件的叠层和工具上,但许多新的生产工程已应用于机加工和组装过程。

A350的C型翼梁的三段平均长度为11.5米/37.7英尺,根部厚度为25毫米/0.08英尺,在最外层的翼尖处逐渐变细至5毫米/0.020英寸。它们的大小和重量很难用文字和尺寸来表达。从长远来看,普通人可以抬起外梁的一端。

A350翼梁铺设在同样由MTorres提供的AFP机器中的 CFRP心轴上。吉凯恩打算生产其中五台机器;三个已经交付(每个500万欧元/676万美元),还有两个正在订购中。如前所述,两个翼梁同时叠置。人们可能预计,在90°和 45°的温度下,材料会连续放置在心轴周围,从一个翼梁到相邻的翼梁。然而,吉凯恩充分利用了机器独立切割和重新启动每根丝束的能力。因此,桅杆是单独建造的,它们之间有一个小间隙。这消除了切割步骤,最大限度地减少了材料浪费,提供了更大的设计自由度,产生了更充分优化的帘布层布局,并减少了翼梁的重量。

空心碳纤维心轴由Umeco(英国德比郡Heanor)设计和制造,材料由其供应。Umeco现在是Cytec Industries的一部分,业务范围是Cytec Industrial Inc.,Cytec-Engineered materials股份有限公司(亚利桑那州坦佩)旗下的一个部门Cyteco Industrials Inc.。刚度是一个主要挑战,要求在150 kg/331 lb的载荷下,变形0.5mm/0.020英寸或更小。与此同时,必须达到重量目标;对于内芯轴,重量为4公吨(8818 磅)。机器的极限为5公吨(11023磅),这是由于与心轴转速有关的惯性问题,心轴转速因铺设平坦区域、转弯还是切割帘布层而不同。为了加速和减速,机器必须克服心轴的惯性,心轴的惯性由重量和形状决定——后者由机翼的设计固定。因此,重量和刚度要求推动了CFRP芯轴的设计。

通过减少铺设最内层翼梁所需的固结循环次数,大大缩短了处理时间。2011年4月,合并需要多个周期。在每个循环过程中,使用一组大的(约 13m×1m/42.7 英尺×3.28 英尺)红外加热器升高心轴和部分叠层温度。然后,将储存在心轴末端的圆柱形真空袋拉到层压板上,并施加真空。这在当时是必要的,以提供空中客车公司所要求的低空隙率。但今天,在整个层压板铺好后,这种重复的过程已经被单一的室温真空固化所取代。

使用真空提升设备将完成的层压板从心轴转移到因瓦凹模具上进行固化。A350翼梁在两台热压罐中的一台中进行固化,两台热压罐均为 16米乘3.5米(52.5英尺乘 11.5英尺),标准循环时间为10小时,包括坡道。这种循环时间用于所有翼梁,因为就质量而言,翼梁之间的差异与工具的热质量相比微不足道。两个翼梁同时固化,内部翼梁除外,这是单独完成的。假设在每个循环的开始和结束时加载和卸载30分钟,两台热压罐可以满足生产率的要求。

成型的翼梁使用Flow International(华盛顿州肯特市)提供的双头工具进行加工。使用喷水切割翼梁轮廓,使用传统的加工头(24000 rpm)减少关键区域的厚度。例如,翼梁高度有±0.25毫米(±0.010 英寸)的公差。为了避免切割结构纤维,在单独的手动操作中添加工艺编织碳纤维层(工艺层在加工中被去除),使用激光帘布层定位以确保准确性。然后将该区域加工至公差。工艺层用彩色薄膜粘合剂粘合,这样技术人员就可以看到结构层是否被切割。连接铝制配件的地方使用编织玻璃纤维,而不是碳纤维。

最后,使用来自GE inspection Technologies LP(宾夕法尼亚州刘易斯顿)的最新相控阵超声波机对翼梁进行无损检测(NDI)。据报道,该设备在传统无损检测技术所需时间的20%内发现了低至6平方毫米(0.009平方英寸)的缺陷。

钻孔和装配

除了制造翼梁外,吉凯恩还进行大量装配作业。首先,在每个翼梁的内部手动安装少量支架。这有助于将翼梁安装到夹具上,以便在自动化装配车间周围运输。翼梁及其固定装置在手动引导车辆(MGV)上移动到组装过程的第一站。

内翼梁更厚,起落架和襟翼有重型金属附件,首先被带到一个大型五轴加工中心,该中心在复合材料零件和金属配件上钻孔。从那里,夹具和内梁被运输到安装紧固件的工位。中梁和外梁更薄,配件更轻,也被带到机器人站,在那里钻所有的孔。在一架飞机所需的六根梁上,总共钻了16000个孔。然后,将夹具和翼梁移动到第二个机器人站,在所有配件都位于夹具中后,该机器人站应用紧固件。

三个翼梁部分仍在其固定夹具上,但所有附件都已固定,最后使用夹具上的数据点将其连接在一起。接头的特点是腹板外侧和内侧的扁平蝴蝶形CFRP板,以及连接法兰内侧和半径的斜板。

然而,由于翼梁厚度的微小变化,将被螺栓连接在一起的表面没有完全对齐,这反过来又是由于预浸材料厚度和狭缝带宽度的变化。解决方案是使用 Steinbichler Optotechnik GmbH(德国Neubeuern)提供的摄影测量设备测量这些表面。机器人手中的光学设备收集数据,并将数据发送到 HG Grimme SysTech GmbH(德国 Wiedergeltingen)提供的加工中心,该加工中心位于连接夹具附近。在加工中心,对板进行修改,以确保待连接表面的任何偏移都会在连接板的表面上产生镜像。然后使用定制板将翼梁的三段连接起来。

在成功固定后,这些接头暂时松开,以便将翼梁运输至位于英国布劳顿的空客工厂,在那里组装机翼。

注:原文《A350 & A400M wing spars: A study in contrasts》2013.11.1