环氧树脂的问题

图8 暴聚的环氧树脂

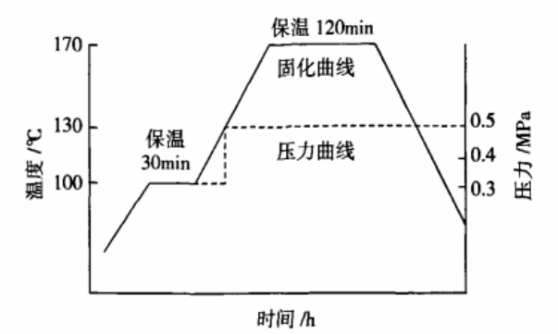

图9 常见环氧树脂固化曲线

那么再来看HP-RTM用的环氧树脂,可以看到HP-RTM用的树脂从环氧值上来看可以认为是E24环氧树脂,和常规工艺使用的E44、E51树脂相比环氧值要低的多。那么这种E24环氧树脂在固化过程中使用的固化剂就偏少,发生反应的活性基团比例更低,反应的自放热量也就会比常规工艺所用的E44、E51环氧树脂要低。再加上HP-RTM的雾化喷射方式让树脂相比常规液体灌注工艺更加分散,集热的程度会更低。那么在这两方面的综合作用下,环氧树脂的自发热不足以引发暴聚,也就可以通过其它各种手段实现快速固化。

2碳纤维问题

对玻纤复合材料来说,环氧树脂的问题不算什么问题,毕竟玻纤复合材料主要用不饱和树脂,环氧树脂用的少;但对碳纤维来说,环氧树脂的问题就很要命了。因为现在市面上热固性基体的碳纤维复合材料,可以说基本上全是环氧树脂基体的,这就导致碳纤维复合材料的加工成本一直居高不下,除了使用HP-RTM工艺外难以实现快速成型。

那么为何碳纤维复合材料几乎全部使用环氧树脂作为树脂基体,而不像玻纤复合材料一样使用不饱和树脂和聚氨酯?这是因为碳纤维的表面活化能远低于玻璃纤维,即使在做了电离上浆处理之后也不到玻璃纤维的八分之一。因此玻璃纤维能够被各种树脂所浸润,而碳纤维和树脂的亲和性受制于自己表面的上浆剂。现阶段实用化的碳纤维表面处理工艺都是靠各种方式氧化出含氧基团,这些含氧基团也就和环氧树脂还有一定的亲和性,因此现今商用的碳纤维表面的上浆剂几乎全是环氧树脂体系的,也就导致了在生产碳纤维复合材料时,只有环氧树脂能够良好的浸润表面是环氧树脂上浆剂的碳纤维。

在环氧树脂自身的性能受限的情况下,再去死磕环氧树脂来实现碳纤维复合材料的快速成型并不是什么明智的选择,采用其它体系的树脂来和碳纤维复合才是一条更为实际的道路。

3不饱和树脂的问题

不饱和树脂作为玻纤复合材料中用量最大的树脂,自然会有人想到用它来生产碳纤维复合材料,这还产生了国内改装件市场一个独特的说法:即干碳好湿碳差。本来如果都用环氧树脂的话,碳纤维复合材料的性能主要取决于纤维体积分数和铺层方向,在常温使用环境下不应该有多大的差距,这个差距的来源就是国内做所谓湿碳的厂家使用的是不饱和树脂而不是环氧树脂。

其实笔者早在2019年就研发出了能够让碳纤维被不饱和树脂浸润的上浆剂,也成功实现了快速固化,但笔者并没有朝这个方向继续深入,原因是因为不饱和树脂自身的问题让笔者觉得它不堪大用。首先,不饱和树脂实在是太臭了,不管是苯乙烯还是丙烯酸,在使用过程中和产物中都有VOC排放,在环保越来越严的当下,不饱和树脂的市场空间只会越来越小。其次是不饱和树脂的韧性太差了,本来环氧树脂和碳纤维的低韧性就让碳纤维复合材料的机加工困难重重,不饱和树脂的韧性比环氧树脂还要低,碳纤维复合材料使用不饱和树脂作为树脂基体的话,碳纤维复合材料韧性低的问题更加突出,严重影响碳纤维复合材料的应用。最后是不饱和树脂不耐紫外,在紫外作用下容易老化,老化之后轻则黄变重则鼓包,做成复合材料产品给人的观感就是质量太差。

作者:陈宗良