为了系统性评价高压容器复合材料结构的性能,国外研究人员提出了一种新的无量纲系数(dimensionless number,DN)。根据相关研究表明,对于目前70 MPa的船载IV型碳纤维复合材料储罐,在爆裂压力水平下,DN值接近20%,也就是说:碳纤维复合材料的全部性能只有一小部分(约20%)被利用。这表明在优化复合材料结构和提高其效率方面有很大的空间。

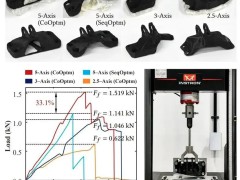

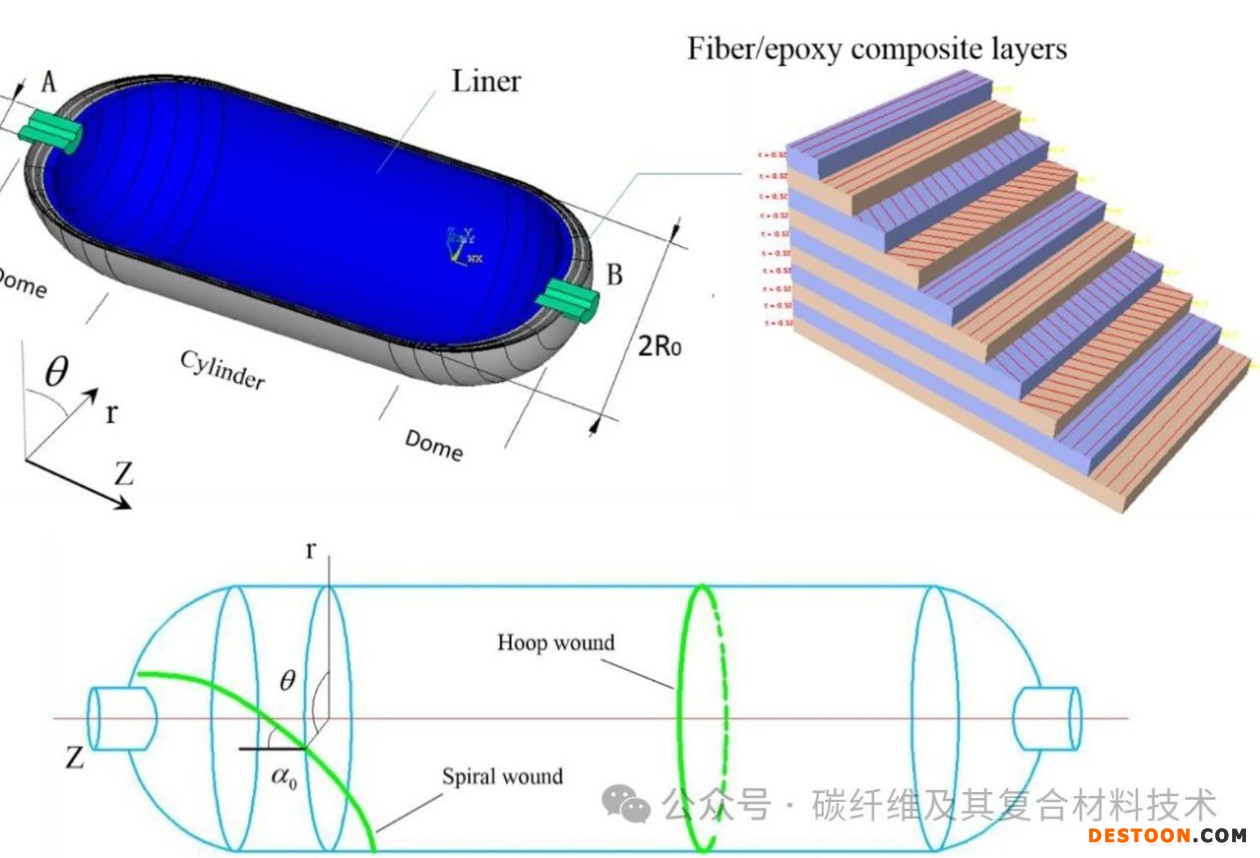

为了使DN尽可能接近100%并充分利用碳纤维复合材料的性能,需要通过实现更好的纤维定向来增加复合材料结构上的总体负载。这可能需要开发新的制造工艺,以更优化地定向纤维。又如有限元分析所示,目前用于制造CPV的长丝缠绕工艺中,很大一部分碳纤维在爆裂压力下没有完全发挥到其最大潜力,实现更均匀的纤维负载是一个挑战。

此外,CPV中的复合材料层压板孔隙率可以达到4-8%,而降低孔隙率有助于提高复合材料结构的力学性能和效率。另外,很难找到一种理想的解决方案,在承受压力载荷的同时最大限度地减少所用的复合材料质量,因为生产这种优化的理想复合材料结构的制造工艺尚不存在。

复合材料在高压容器结构中尚未得到充分利用

在当前的高压容器结构中,特别是用于储氢的IV型碳纤维复合材料压力容器(CPV)中,复合材料的性能尚未得到充分利用,主要包括以下几个方面:

-

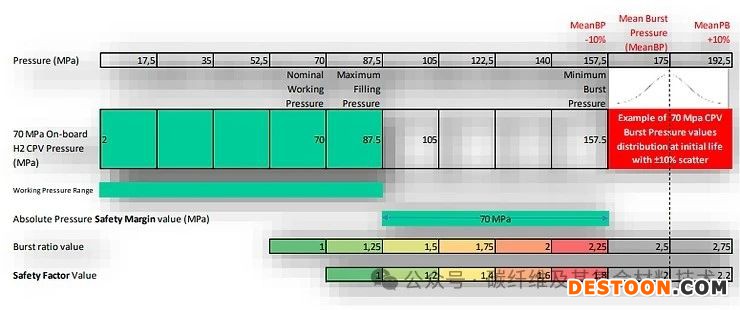

低无量纲系数(DN)值:该项研究所提出的DN数值量化了复合材料结构的效率,结果显示:在最先进的70MPa IV型CPV中,在爆裂压力下只有约17-22%的复合材料潜力得到利用。这表明复合材料的强度明显未得到充分利用。

-

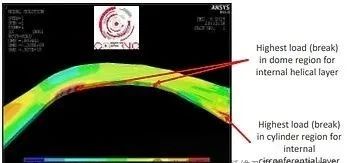

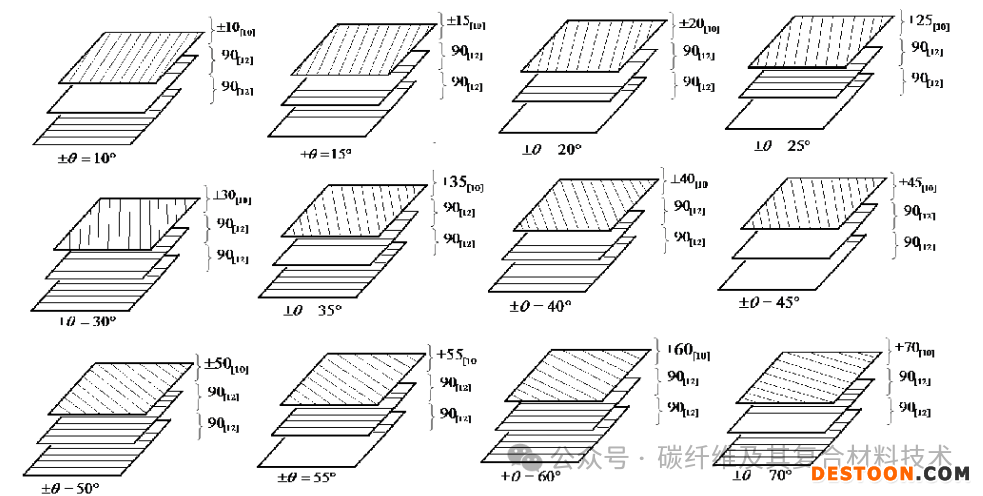

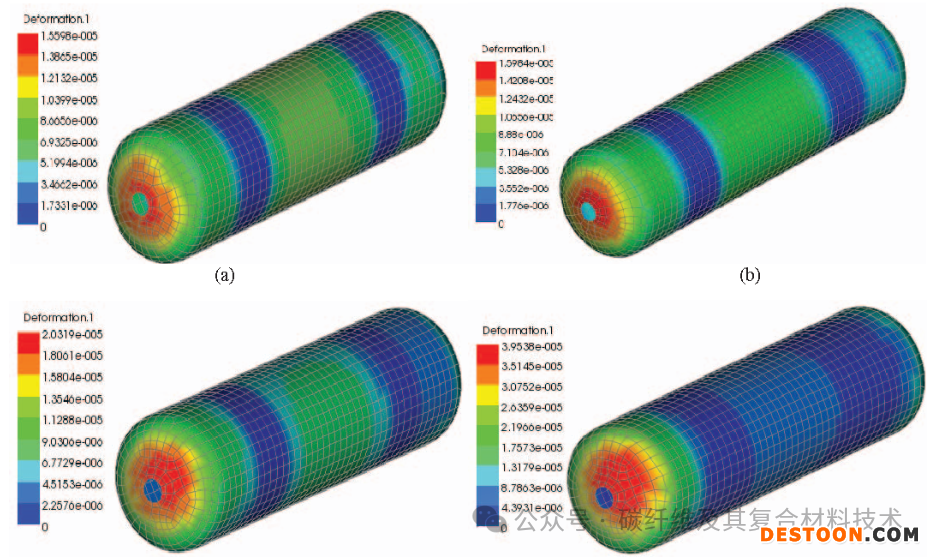

非最佳纤维定向:目前用于CPV的细丝缠绕制造工艺不能使纤维最佳定向以充分利用其强度潜力。有限元结果表明,大部分碳纤维在爆裂压力下未达到其最大承载能力。

-

安全系数和爆裂压力比:CPV的安全系数和破裂压力比(例如,70 MPa CPV为2.25)限制了复合材料在常规使用过程中所承受的工作压力范围和实际应力,这导致复合材料在正常操作期间未得到充分利用。

-

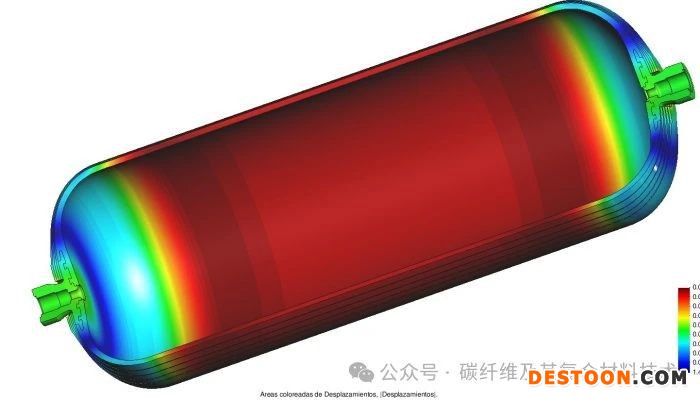

局部应力集中:CPV结构的某些区域(如圆顶区域)的应力集中可能导致局部复合材料失效,而大部分结构仍未得到充分利用。这种不均匀的应力分布导致了复合材料的总体利用不足。

-

孔隙率:复合材料层压板中存在的孔隙率(在当前CPV中为4-8%)降低了有效的机械性能,并导致复合材料潜在强度的利用不足。

优化储氢罐复合材料使用的创新方案

优化复合材料在储氢罐中的使用对于提高效率和降低成本至关重要。该方法包括改进材料选择过程、改善纤维取向和完善基体性能,以确保储罐不仅坚固,而且重量轻且具有成本效益。

目前有几种方法可以用来优化储氢罐中的复合材料使用,特别是在IV型复合材料压力容器(CPV)中,主要包括如下几点:

-

无量纲系数(DN)最大化:通过在设计阶段将DN值提高到接近100%,可以显著提高复合材料的利用率,这包括优化复合材料结构以承受更高的应力并更好地利用材料的潜在强度。

-

优化纤维定向:开发新的制造工艺能够实现更好纤维定向对于优化复合材料的使用至关重要。通过使纤维在主应力方向上更有效地对齐,可以更好地利用复合材料的强度潜力,减少所需的材料量。

-

增强纤维负载均匀性:确保所有纤维负载均匀,并在运行过程中发挥其最大潜力,可以显著提高复合材料的利用率。这可能涉及改进细丝缠绕工艺、优化缠绕模式或探索替代制造技术。

-

减少孔隙率:最大限度地减少复合材料层压板中的孔隙率可以提高其机械性能,并有助于更好地利用材料。改进的制造工艺、更好的树脂浸渍技术和优化的固化周期有助于降低孔隙率。

-

拓扑优化:采用先进的计算方法,如拓扑优化,可以帮助设计更高效的复合材料结构。通过优化材料分布和几何形状,可以最大限度地减少复合材料的使用,同时仍然满足所需的强度和刚度标准。

-

-

混合复合材料结构:探索混合复合材料的使用,例如将碳纤维与其他高性能纤维(如玻璃纤维或芳纶)相结合,可能会带来更优化的设计。混合结构可以利用不同纤维类型的独特性能,实现更好的整体性能和复合材料利用率。

-

先进的失效标准和安全系数:在设计过程中细化失效标准和安全系数,有助于突破复合材料利用的极限,同时确保安全运行。通过更好地了解失效机制和所需的实际安全裕度,设计者可以更有效地优化复合材料结构。

推进复合材料压力容器的优化设计

为了提高复合压力容器(CPV)的效率,未来可能需要采用多方面的方法。这可能包括如下几个方面:

1)、开发先进的设计工具和方法:

-

细化无量纲系数(DN)概念,并将其集成到设计过程中,以指导优化工作并评估复合材料结构的效率。

-

推进拓扑优化技术,以创建更高效的复合材料布局和几何结构。

-

改进有限元分析(FEA)方法,以更好地预测CPV的应力分布、失效模式和整体性能。

2)、开发及优化制造工艺:

-

开发新的纤维缠绕技术或替代制造方法,以实现更好的纤维定向和更均匀的纤维负载。

-

优化工艺参数,如缠绕模式、张力控制和树脂浸渍,以最大限度地减少缺陷并提高复合材料结构的质量。

-

探索用于创建复杂、优化的复合材料几何形状的增材制造技术。

3)、研究先进的复合材料:

-

研究和开发新的纤维类型、树脂体系和混合成分,以提高机械性能、耐损伤性和与氢环境的兼容性。

-

探索使用纳米复合材料和功能梯度材料来优化CPV的性能。

4)、加强测试和改进验证方法:

-

进行广泛的实验研究,以更好地了解复合材料在高压氢气条件下的行为。

-

开发先进的无损评估(NDE)技术,以评估制造和服役期间CPV的质量和完整性。

-

建立全面的测试和验证方案,以确保优化CPV设计的可靠性和安全性。

5)、跨学科和行业协作:

-

促进材料科学家、机械工程师、制造专家和氢技术专家之间的合作,以推动CPV设计和优化的创新。

-

与行业合作伙伴、研究机构和监管机构合作,制定优化CPV设计和认证的标准、指南和最佳实践。

6)、利用数据驱动的方法和机器学习:

-

收集和分析CPV测试、制造和服役性能的大型数据集,以确定模式、相关性和改进机会。

-

使用机器学习算法优化CPV设计,预测故障模式,并协助材料选择和工艺优化。

-

通过追求这些方法并不断推进复合材料和高压容器设计的知识库,研究人员和工程师可以致力于开发用于储氢应用的高度优化的CPV。