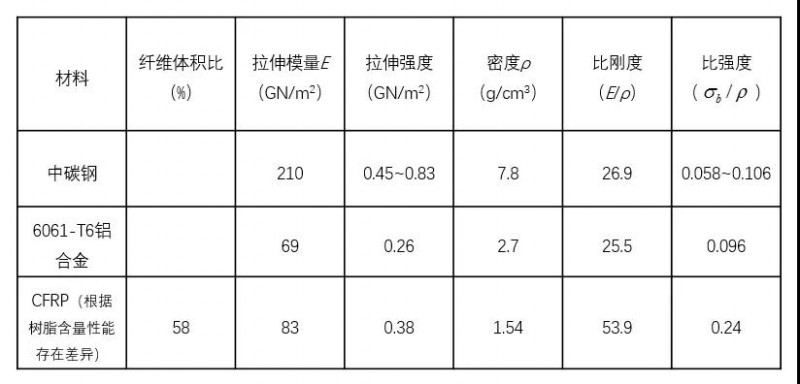

01比刚度和比强度

对比金属材料,碳纤维材料重量轻,比强度及比刚度高。下表给出正交铺层(Cross-Ply)纤维复合材料跟常规材料力学性能的比较。可以看出在模量和强度方面传统碳钢表现都非常好,但密度大严重影响轻量化应用。6系铝的模量和强度小于碳钢,但其密度较小。而树脂基碳纤维模量高于铝合金,强度通过设计可达到高强钢水平,远远高于铝合金,在性能和轻量化两方面优势都非常明显。

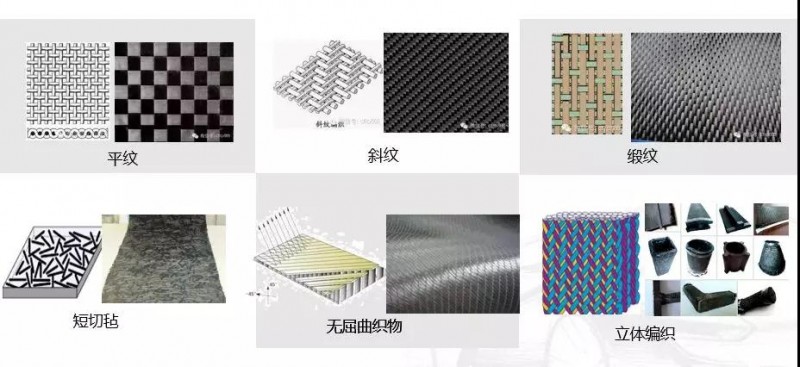

02可设计性

金属材料通常呈各项同性,有屈服或条件屈服现象。而单层碳纤维具有明显的方向性。单层板沿纤维方向力学性能高于垂直纤维方向性能和纵横剪切性能1~2个量级,并且应力应变曲线在断裂前呈线弹性关系。

因此,碳纤维材料可以通过层合板理论,选择单层的铺设角、铺层比、铺层顺序。可根据载荷分布特点,针对性设计来获得需要刚度和强度性能,而传统金属材料只能通过加厚来实现。同时,层合板性能裁剪设计不仅可以获得所需的面内刚度和强度性能,还可以获得独特的面内与面外之间的耦合刚度。

03耐腐蚀性

相比较于金属材料,碳纤维材料具有很强的耐酸碱腐蚀的能力。碳纤维是经过2000—3000℃高温石墨化处理形成的类似石墨晶体的微晶结构,这种结构本身就具有很高的耐介质腐蚀性,在高达50%的盐酸、硫酸或者磷酸中亦能在弹性模量、强度和直径等方面基本保持无变化。因此,作为增强材料来说,碳纤维在耐腐蚀性能方面有足够的保证,不同基体树脂在耐腐蚀性上有所区别。如常见的碳纤维增强环氧树脂基,环氧树脂的耐候性较好,仍能较好地保持强度。

04抗疲劳性

碳纤维复合材料的疲劳特性主要影响因素是压缩应变和高应变水平。疲劳性能通常进行压—压(R=10)和拉—压(R=-1)的疲劳试验,而金属材料一般进行R=0.1的拉—拉疲劳试验。相比于金属零件,尤其是铝合金,碳纤维零件具有优异的疲劳性能。在汽车底盘等抗疲劳性要求较高的领域,碳纤维复合材料具有更好的应用优势。同时碳纤维材料几乎不存在切口效应。大多数碳纤维层合板在整个寿命期内,有切口试验的S-N曲线与无切口试验的S-N曲线相同。

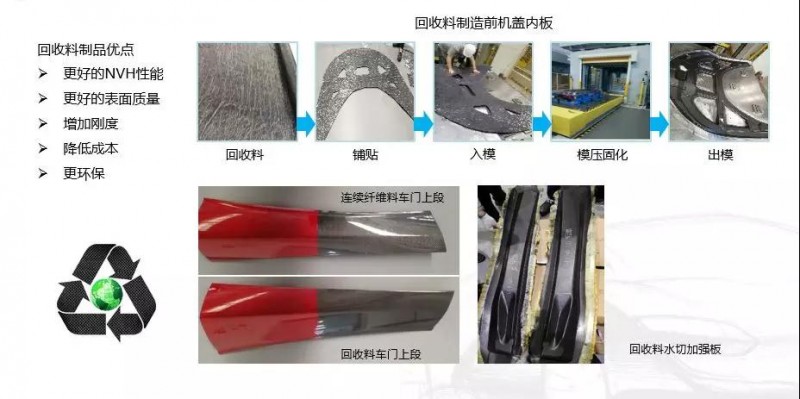

05可回收性

目前成熟的碳纤维基体使用热固性树脂,当固化交联后很难再次提取利用,对环境造成较大影响。因此碳纤维回收难是产业发展的瓶颈之一,也是大规模应用亟需解决的技术难题。目前国内外大部分回收方法普遍成本较高,难以产业化。华特碳纤正积极探索可回收料解决方案,已完成多个样品的试制,回收效果良好,具备量产条件。

结论:

相比传统金属材料,碳纤维材料在力学性能、轻量化、可设计性、抗疲劳性上具有得天独厚的优势,但是,其生产效率、回收难仍然是制约其进一步应用的瓶颈所在。相信随着技术、工艺方面突破创新,碳纤维能够在汽车上将取得越来越多的应用。